Nos services et processus d’assurance qualité garantissent la fiabilité de nos produits et votre satisfaction.

Introduction

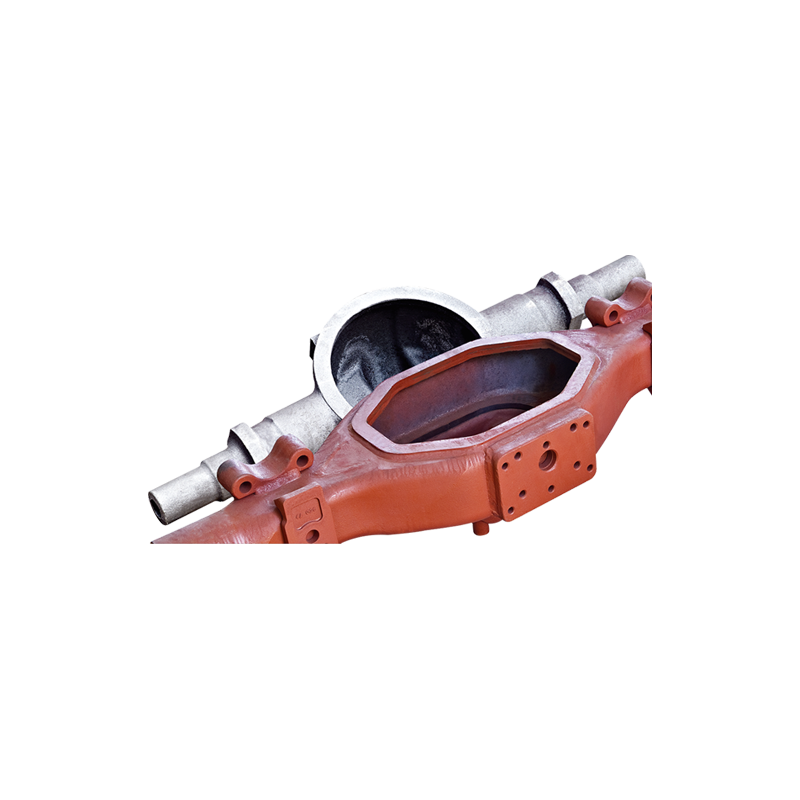

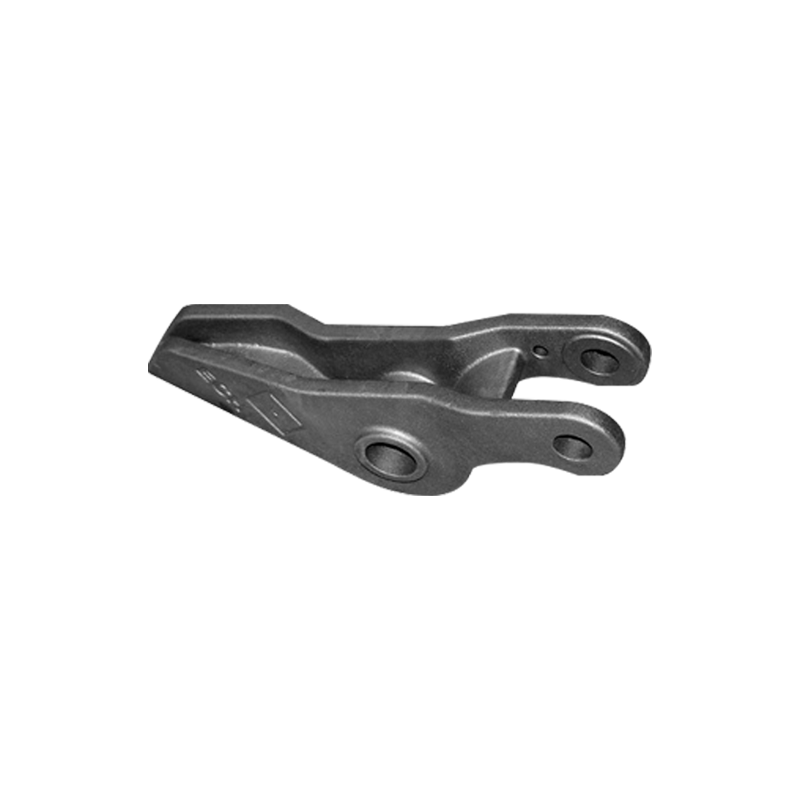

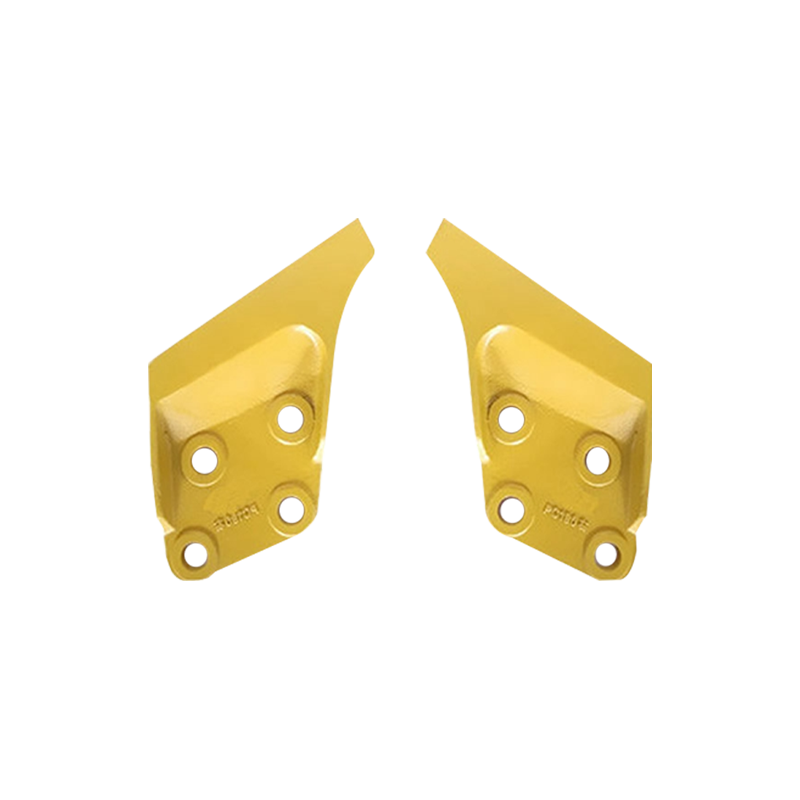

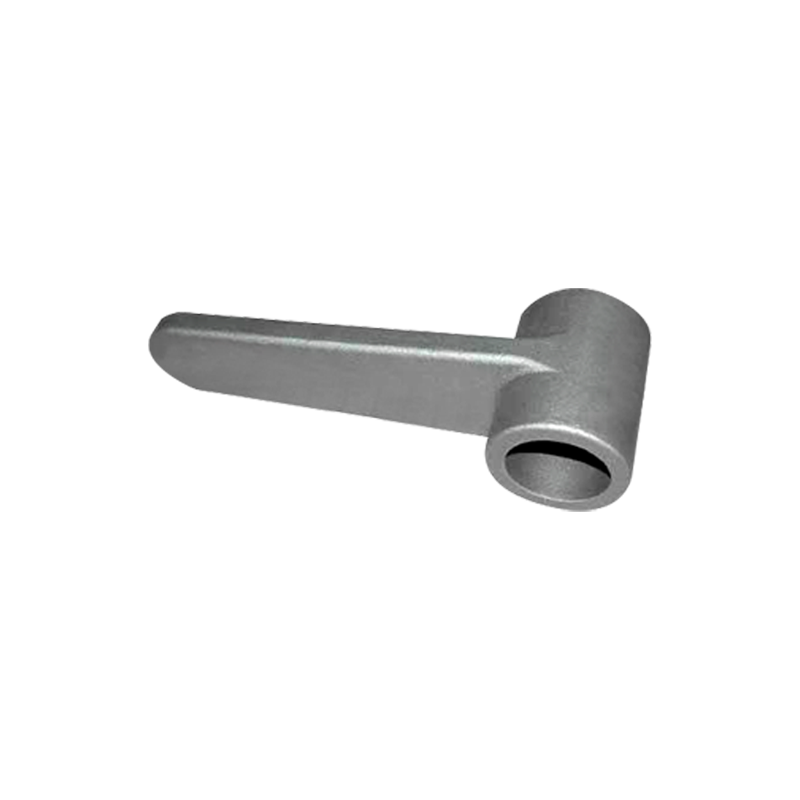

Les plates-formes de forage sont essentielles pour extraire l'huile et le gaz des réservoirs souterrains. La fiabilité et les performances de ces plates-formes dépendent fortement de la qualité de leurs pièces de coulée en acier, qui doivent résister à des contraintes mécaniques extrêmes, des environnements corrosifs et des températures élevées. Avec une demande croissante d'efficacité, de sécurité et de durabilité dans le secteur de l'énergie, la fabrication de Forage de gréement de gréement en acier évolue rapidement.

1.

Pour répondre aux exigences sévères des opérations de forage, les alliages d'acier utilisés dans les pièces de coulée sont en permanence améliorés. Les tendances futures incluent le développement d'alliages spécialisés à haute résistance, résistant à l'usure et résistants à la corrosion.

Nano-alliage: L'incorporation de nanoparticules dans des matrices en acier peut améliorer considérablement les propriétés mécaniques telles que la ténacité et la résistance à la fatigue.

Matériaux composites: L'acier combiné avec d'autres métaux ou céramiques améliore les performances sans ajouter un poids excessif.

Alloys personnalisés: Adapter les compositions chimiques à des environnements de forage spécifiques assure des performances optimales, telles que la résistance à la corrosion du gaz acide ou aux sédiments abrasifs.

Ces innovations prolongent non seulement la durée de vie des pièces, mais réduisent également les coûts de maintenance et les temps d'arrêt.

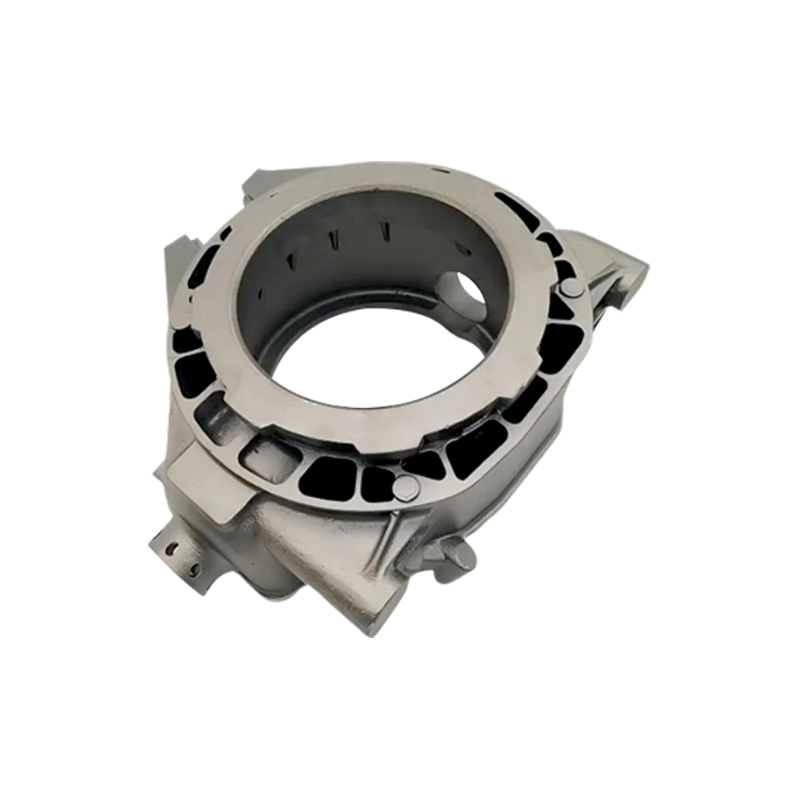

2. Amélioration des technologies de coulée

Les méthodes de coulée traditionnelles, bien que efficaces, ont des limites de précision et de contrôle des défauts. Le futur indique des technologies de casting plus avancées:

Coulage d'investissement: permet la production de géométries complexes avec une finition de surface fine et une précision dimensionnelle, en réduisant les exigences d'usinage.

Couteau en mousse perdue: offre un meilleur contrôle du débit métallique et du refroidissement, minimisant la porosité et les défauts de rétrécissement.

Systèmes de versement automatisé: Robotique et versement contrôlé par ordinateur Assurent les débits métalliques et le contrôle de la température cohérents, l'amélioration du rendement et de la répétabilité.

Socidification directionnelle et refroidissement contrôlé: techniques qui influencent la formation de microstructure, améliorant les propriétés mécaniques en contrôlant la taille et la distribution des grains.

Ces améliorations technologiques réduisent les taux de ferraille, augmentent la qualité des produits et améliorent l'efficacité de la production.

3. Fabrication additive et approches hybrides

La fabrication additive (AM), ou l'impression 3D, révolutionne la production de pièces métalliques, y compris les moules de moulage et même les pièces métalliques directes.

Moules et noyaux imprimés en 3D: produisent rapidement des formes complexes difficiles ou coûteuses à fabriquer avec l'outillage traditionnel, permettant une plus grande liberté de conception et un prototypage plus rapide.

Impression en métal direct: Bien que toujours limitée pour les grandes pièces, le métal AM permet la production de composants très complexes avec des canaux internes ou des structures optimisées pour la réduction du poids.

Fabrication hybride: combine la coulée avec des composants ou des outils produits AM pour tirer parti des forces des deux. Par exemple, une coulée pourrait être renforcée avec des inserts imprimés en 3D ou avoir des sections de manière additive pour les zones à haute teneur.

Ces approches raccourcissent les délais de plomb, réduisent les déchets de matériaux et permettent des pièces plus personnalisées et hautes performances.

4. Digitalisation et industrie

L'intégration des technologies numériques transforme la fabrication en un processus plus intelligent et adaptatif:

IoT et capteurs: Les capteurs intégrés dans l'équipement de coulée collectent des données en temps réel sur la température, l'écoulement, la pression et la composition chimique, permettant un contrôle précis des processus.

IA et apprentissage automatique: analysez de grands ensembles de données pour prédire les défauts de coulée tels que les fissures ou la porosité avant qu'elles ne se produisent, optimiser les paramètres du processus et la maintenance de planification.

Twins numériques: les répliques virtuelles du processus de coulée et de l'équipement simulent des scénarios pour optimiser les conceptions et prédire les performances sans essais physiques.

Cloud Computing: Facilite la collaboration et le partage de données sur les sites de production et les chaînes d'approvisionnement, l'amélioration de la réactivité et de la cohérence de la qualité.

La numérisation entraîne une réduction des temps d'arrêt, des coûts inférieurs et des produits de meilleure qualité avec moins de défauts.

5. Initiatives environnementales et de durabilité

L'industrie du casting se concentre de plus en plus sur la réduction de son empreinte environnementale:

Fours économes en énergie: L'adoption des fours à induction et à arc électrique avec de meilleurs systèmes de récupération d'énergie réduit les émissions de gaz à effet de serre.

Bonnes écologiques et récupération du sable: l'utilisation de liants biodégradables et de recyclage de sable de coulée réduit les déchets et la pollution.

Recyclage de l'acier: une incorporation plus élevée d'acier à ferraille recyclé dans la coulée réduit le besoin de matières premières vierges et de consommation d'énergie.

Récupération de la chaleur des déchets: L'utilisation de la chaleur des opérations de coulée pour d'autres processus de l'usine augmente l'efficacité énergétique globale.

Les efforts de durabilité s'alignent sur les objectifs environnementaux mondiaux et améliorent la licence sociale pour fonctionner pour les fabricants.

6. Améliorations de contrôle et de test de la qualité

Assurer la fiabilité des pièces en acier de plate-forme de forage est essentielle pour la sécurité et les performances:

Tests non destructeurs avancés (NDT): des techniques telles que le réseau en phase par ultrasons, la tomographie aux rayons X et les tests de courant de Foucault détectent des défauts internes et de surface avec une résolution et une vitesse plus élevées.

Surveillance en cours: Les capteurs intégrés dans des moules ou des équipements de moulage peuvent détecter des anomalies en temps réel, permettant une action corrective immédiate.

Inspection numérique et analyse des données: l'inspection visuelle automatisée combinée avec des algorithmes d'IA aide à identifier des défauts de surface subtils et des écarts dimensionnels.

Entretien prédictif: utiliser des données historiques et en temps réel pour anticiper les défaillances de l'équipement, en réduisant les temps d'arrêt imprévus.

Ces mesures améliorent la fiabilité des produits, réduisent les rappels ou les échecs coûteux et garantissent la conformité aux normes de l'industrie.

Langue

Langue

COULÉE PI

COULÉE PI