Nos services et processus d’assurance qualité garantissent la fiabilité de nos produits et votre satisfaction.

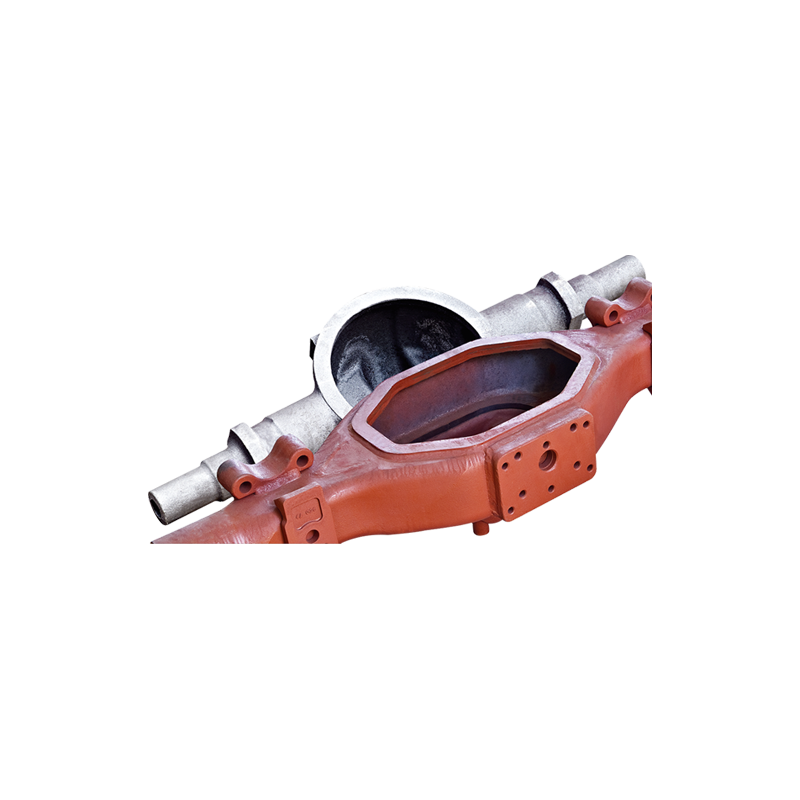

Le poids des lourdes pièces moulées en acier du système de châssis du train a un certain impact sur la vitesse de l'ensemble du train. Comment réduire le poids des pièces en acier moulées pour trains tout en garantissant une résistance structurelle suffisante est une tâche complexe et importante. Cela nécessite une réflexion approfondie et une innovation dans de nombreux aspects tels que la sélection des matériaux, la conception structurelle, le processus de fabrication et l'évaluation des performances.

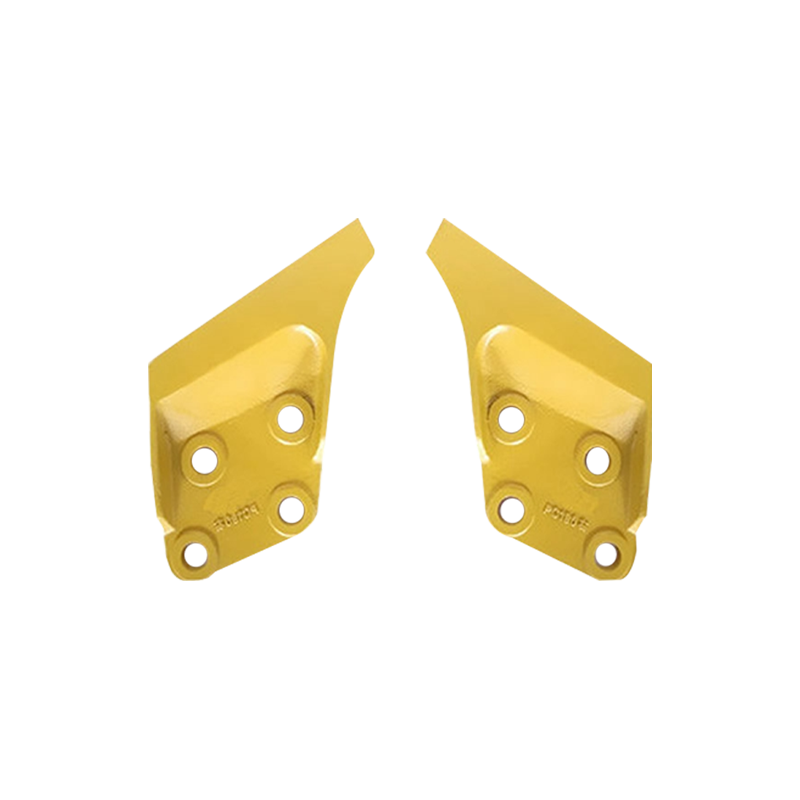

La sélection des matériaux est une étape critique dans l’optimisation de la conception. Bien que les matériaux en acier moulé soient connus pour leur haute résistance et leur bonne ténacité, différents alliages d'acier ont des caractéristiques de performance différentes. En choisissant un acier faiblement allié à haute résistance (HSLA) ou un acier à ultra haute résistance, la quantité de matériau utilisée peut être réduite sans sacrifier la résistance structurelle, réduisant ainsi le poids. Ces matériaux ont généralement une limite d'élasticité et une résistance à la traction plus élevées, permettant aux concepteurs de réduire l'épaisseur de la paroi des pièces tout en conservant leur résistance. En outre, de nouveaux alliages tels que les alliages de titane et les alliages d'aluminium peuvent également être utilisés dans les châssis de train grâce à une conception raisonnable. Ces matériaux sont plus légers et possèdent de bonnes propriétés mécaniques.

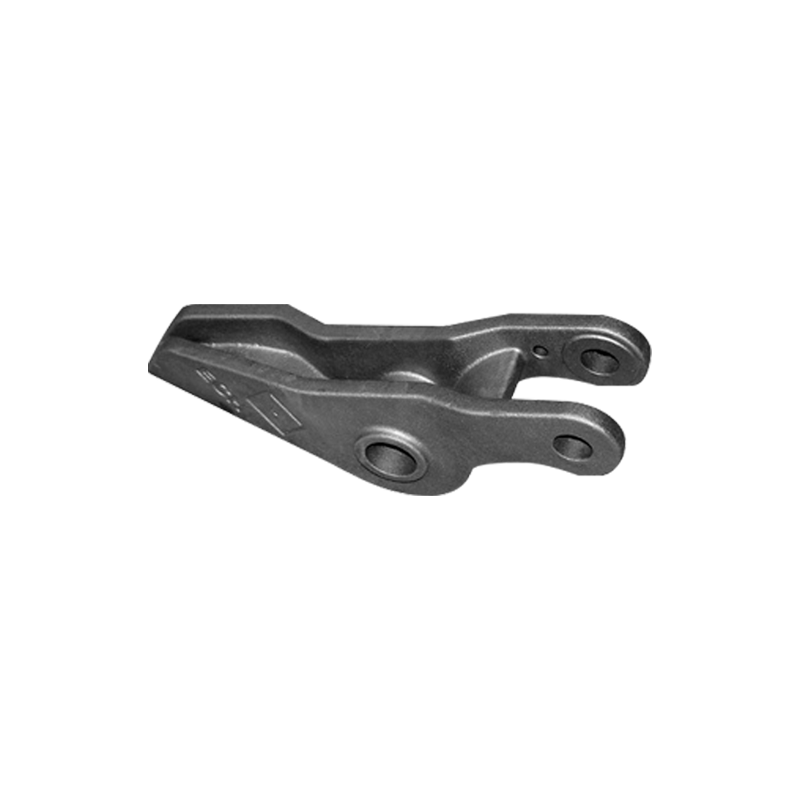

Deuxièmement, le poids du produit peut être optimisé grâce à la conception structurelle. En utilisant la technologie moderne de conception assistée par ordinateur (CAO) et d'analyse par éléments finis (FEA), une analyse détaillée des contraintes et des déformations des pièces moulées en acier peut être effectuée pour identifier les zones à fortes contraintes et les zones à faibles contraintes. . Sur la base des résultats de l'analyse, les parties redondantes du matériau peuvent être éliminées sans affecter la résistance de la structure globale. Par exemple, en ajoutant des cavités dans les zones à faible contrainte ou en utilisant une structure en nid d'abeille, la quantité de matériau utilisée peut être efficacement réduite sans affecter la rigidité globale de la structure. De plus, l'optimisation du chemin de transfert de charge, grâce à une conception de forme géométrique raisonnable, rend la répartition des contraintes plus uniforme et évite la concentration des contraintes, permettant ainsi l'utilisation de moins de matériau pour supporter la même charge.

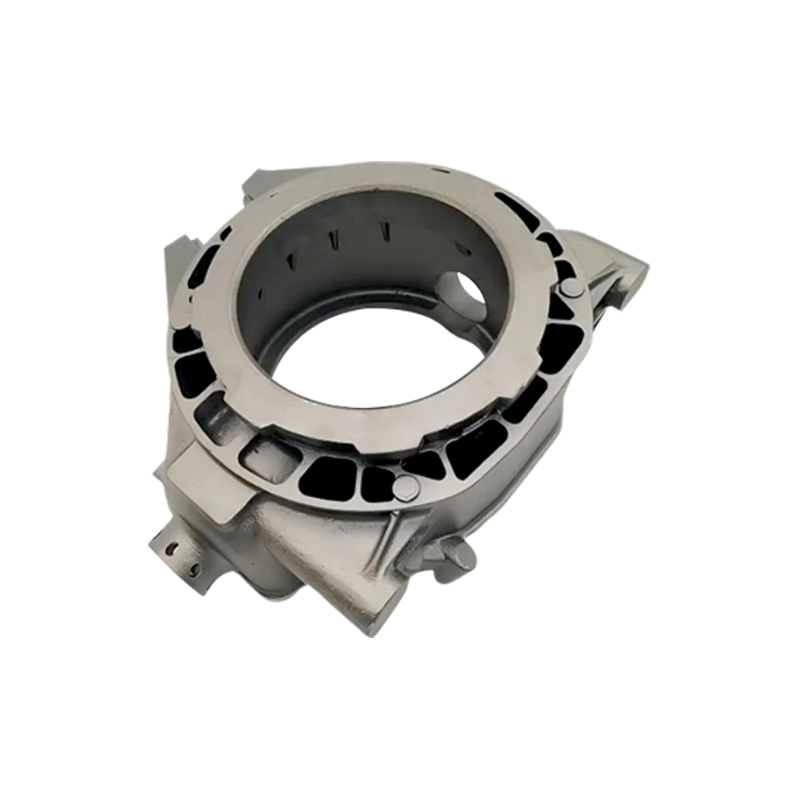

L'optimisation de la topologie est également une méthode de conception très efficace qui permet de calculer la forme structurelle et la répartition optimale des matériaux pour des matériaux et des conditions limites donnés. Grâce à l'optimisation de la topologie, les concepteurs peuvent trouver le meilleur équilibre entre poids et résistance, minimisant ainsi l'utilisation de matériaux. Dans le même temps, la combinaison de la conception paramétrique et de la technologie de conception générative peut optimiser davantage la structure, de sorte que les pièces moulées en acier répondent non seulement aux exigences de résistance, mais s'adaptent également aux limites du processus de fabrication.

Langue

Langue

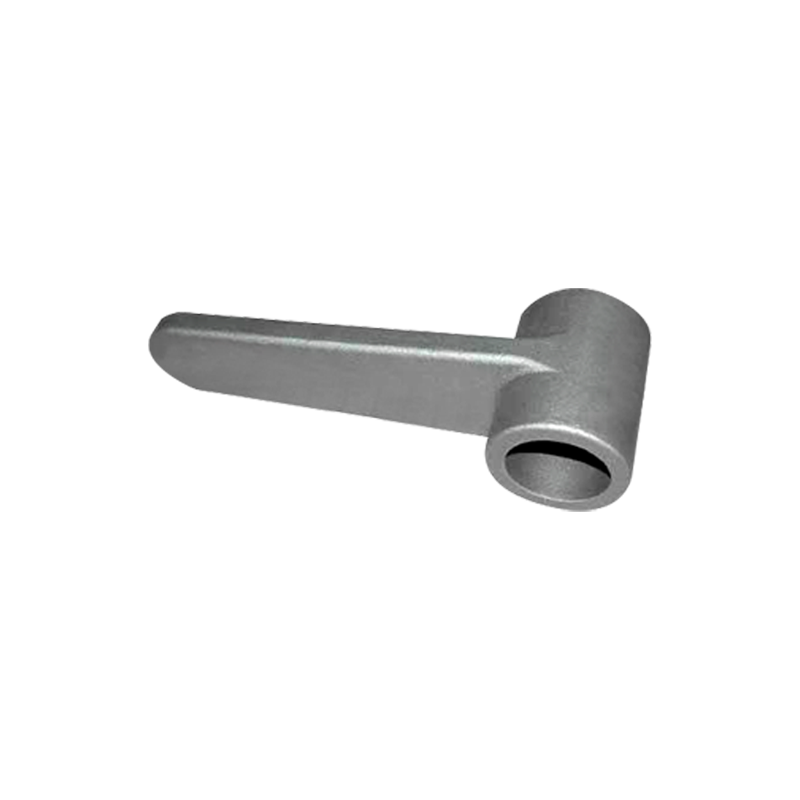

COULÉE PI

COULÉE PI