Nos services et processus d’assurance qualité garantissent la fiabilité de nos produits et votre satisfaction.

1. Propriétés matérielles supérieures

La fonderie d’acier est privilégiée pour la réalisation d’arbres de liaison car elle permet l’utilisation de matériaux de haute qualité et performants offrant des propriétés mécaniques exceptionnelles. Grâce au moulage, les fabricants peuvent choisir parmi une large gamme d’aciers alliés spécialement adaptés pour répondre aux exigences exactes de l’application. Ces alliages peuvent inclure des éléments comme le carbone, le chrome, le molybdène et le vanadium, qui améliorent la résistance, la dureté et la résistance du matériau à la chaleur et à l'usure. En utilisant ces matériaux avancés, le moulage d'acier améliore considérablement la résistance à la traction et la ténacité des arbres de liaison, qui sont cruciales pour gérer les contraintes et les forces auxquelles ils sont soumis pendant le fonctionnement.

Le processus de coulée lui-même permet un contrôle précis de la composition et de la vitesse de refroidissement de l'acier, ce qui a un impact direct sur la microstructure du matériau. Cela signifie que les fabricants peuvent affiner les propriétés telles que la structure des grains et la dureté pour garantir que l'arbre peut résister à des charges élevées et à des contraintes mécaniques sans défaillance. De plus, la structure homogène de l'acier moulé réduit le risque de défauts internes, tels que les vides ou les points faibles, courants dans d'autres méthodes de fabrication comme le forgeage ou l'usinage. En conséquence, l'acier moulé produit des arbres de liaison dotés de propriétés matérielles supérieures, garantissant qu'ils ont la résistance et la durabilité nécessaires pour durer dans les applications hautes performances.

2. Intégrité structurelle améliorée

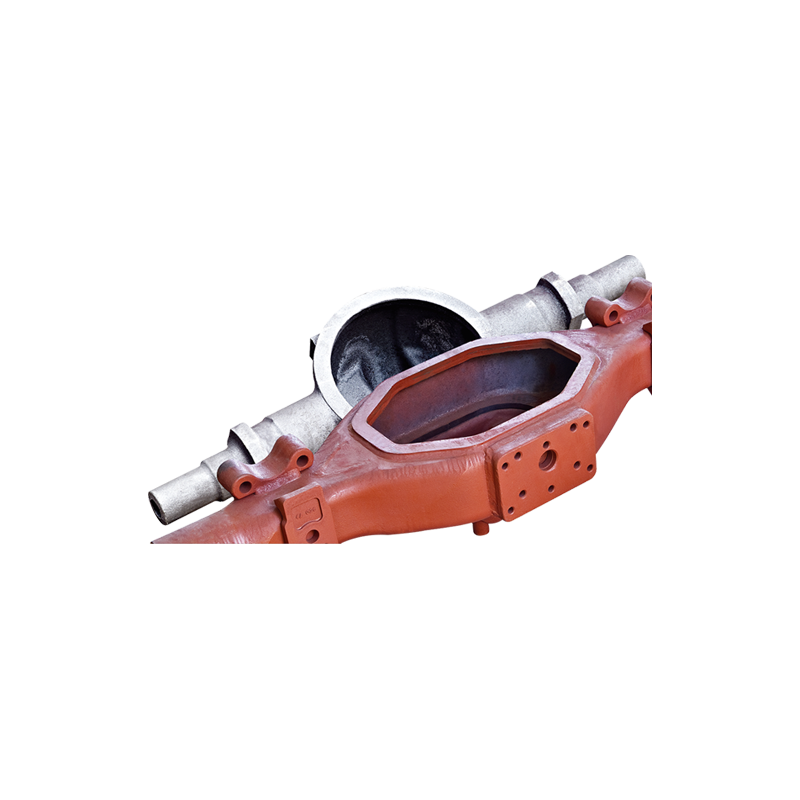

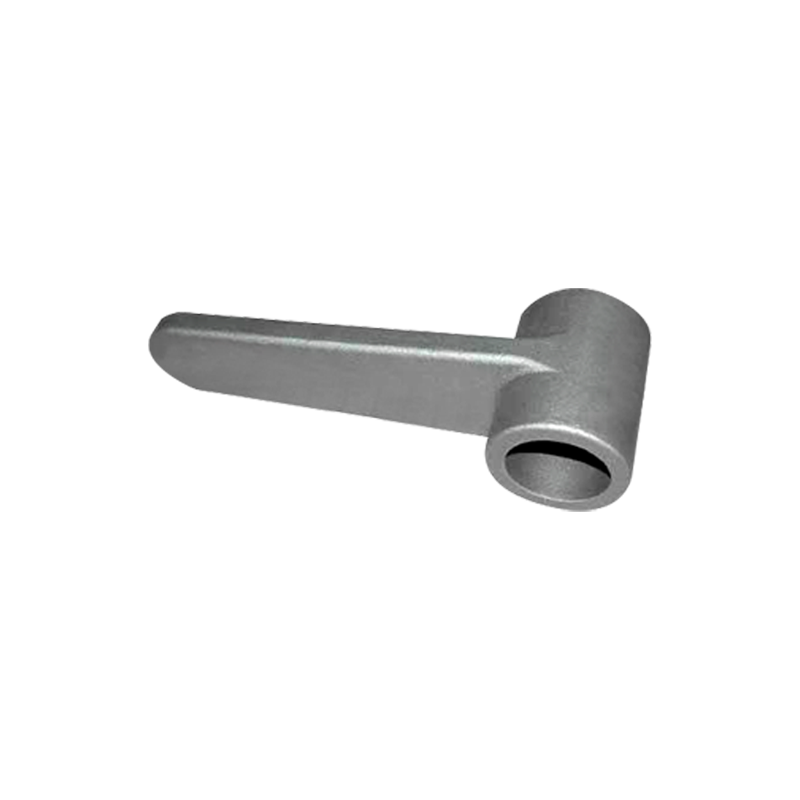

L'un des avantages les plus remarquables de Arbre de liaison en fonte d'acier est la capacité de créer des pièces avec une intégrité structurelle améliorée. Contrairement à d'autres méthodes de fabrication, telles que le forgeage ou l'usinage, le moulage de l'acier permet la création de géométries et de formes complexes sans nécessiter de soudures ou de coutures supplémentaires. Cela signifie que la structure du puits est continue et uniforme, sans points faibles qui pourraient être vulnérables à une rupture sous contrainte. Dans les conceptions soudées ou boulonnées, les joints et les soudures sont des points de défaillance potentiels où les contraintes peuvent se concentrer, entraînant des fissures ou des fractures au fil du temps. Cependant, dans un arbre en acier moulé, le matériau solide dans toute la pièce est bien intégré, ce qui réduit considérablement le risque de défauts structurels.

Le processus de coulée lui-même peut être optimisé pour garantir une porosité minimale ou une inclusion d'impuretés dans le matériau. Ces défauts peuvent servir de point de départ à des fissures ou à des faiblesses, notamment dans des environnements soumis à de fortes contraintes. La coulée d'acier minimise ces risques en permettant un processus de refroidissement plus contrôlé qui permet d'éliminer ces imperfections. De plus, les moules de coulée peuvent être conçus avec précision pour s'adapter aux besoins spécifiques de géométrie et de performances de l'arbre, garantissant ainsi qu'il est produit selon les normes les plus élevées possibles. Il en résulte un arbre de liaison beaucoup plus solide, plus fiable et mieux adapté à des conditions de fonctionnement difficiles.

3. Résistance à la fatigue

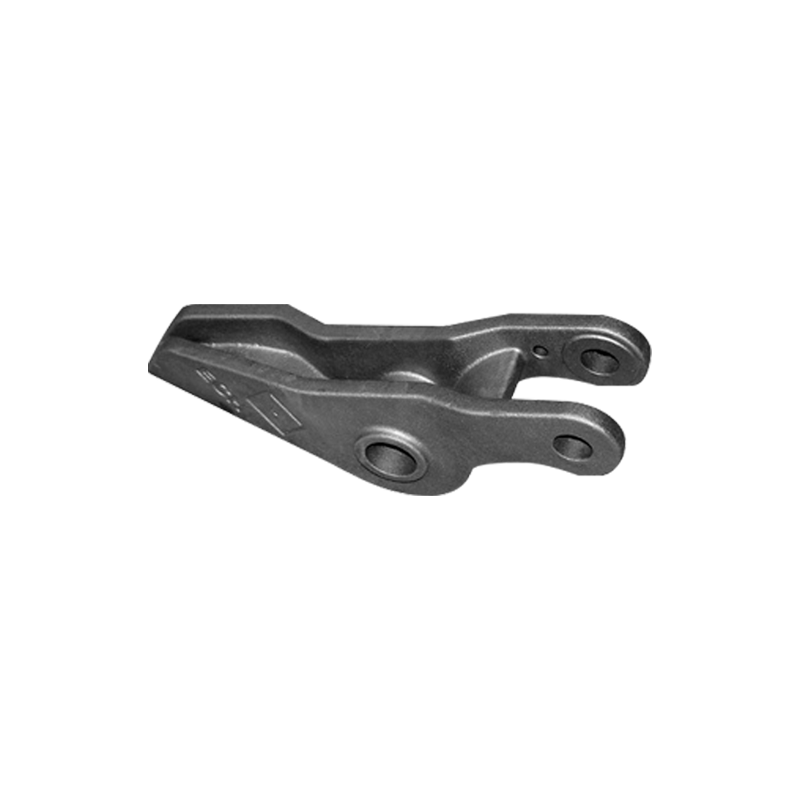

Dans de nombreuses applications industrielles, les arbres de liaison sont soumis à des charges cycliques, où ils sont constamment exposés à différents niveaux de contraintes et de déformations. Au fil du temps, ces charges répétées peuvent provoquer des fissures ou des défaillances des matériaux en raison de la fatigue. La fonderie d'acier est particulièrement avantageuse dans ce contexte car elle produit des arbres de liaison présentant une résistance supérieure à la fatigue. Le processus de coulée permet une répartition uniforme du matériau, ce qui aide à prévenir les points faibles qui pourraient entraîner une défaillance prématurée sous des contraintes répétées.

La microstructure de l'acier moulé peut être conçue pour améliorer sa capacité à résister à la propagation des fissures, un facteur clé de rupture par fatigue. En incorporant des éléments d'alliage comme le nickel ou le molybdène, les fabricants peuvent améliorer la ténacité du matériau et sa capacité à résister aux contraintes dynamiques. La nature continue de l'acier moulé garantit que l'arbre reste solide même après des millions de cycles de charge. Dans les applications telles que les transmissions automobiles, les moteurs à turbine ou les machines industrielles, où les arbres de liaison subissent souvent des forces de couple et de rotation constantes, la résistance à la fatigue fournie par l'acier moulé est essentielle. Il garantit que l'arbre conservera ses performances et sa fiabilité sur une période prolongée, réduisant ainsi le besoin de remplacements ou d'entretien fréquents.

4. Résistance à l'usure améliorée

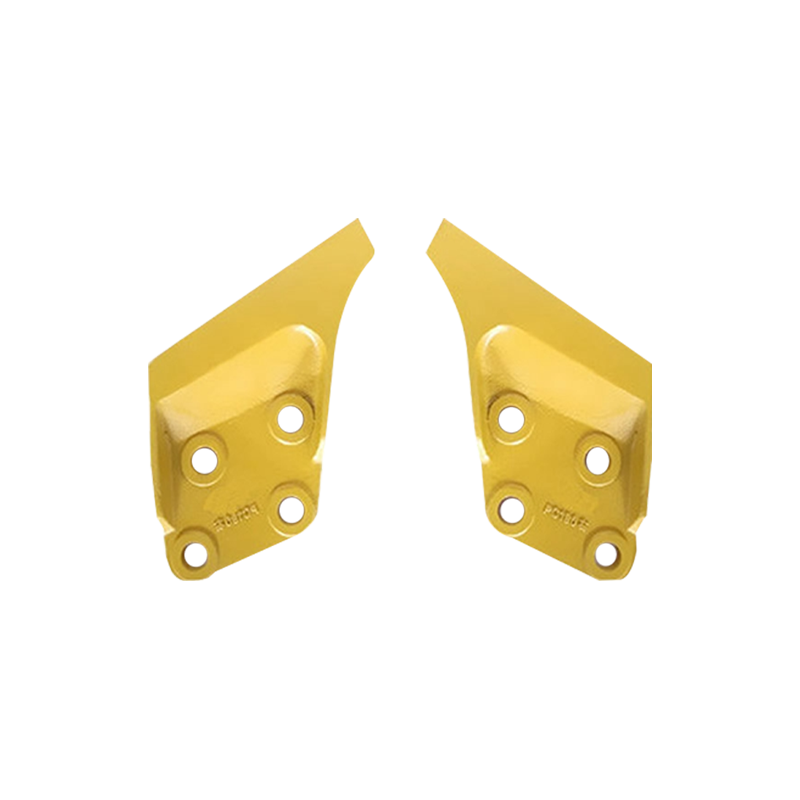

Les arbres de liaison sont souvent exposés à des forces abrasives, en particulier dans les applications où ils sont en contact constant avec d'autres composants mécaniques tels que des roulements, des engrenages ou des bagues. La fonte d'acier améliore considérablement la résistance à l'usure de ces arbres, les rendant ainsi mieux équipés pour gérer les forces de friction qu'ils rencontrent pendant le fonctionnement. Contrairement aux matériaux qui peuvent s'user ou perdre de leur résistance avec le temps, les pièces moulées en acier peuvent être fabriquées à partir d'alliages à haute teneur en carbone qui sont intrinsèquement plus durs et plus résistants à l'usure.

En plus de sélectionner l'alliage approprié, les fabricants peuvent appliquer des traitements de surface tels que la cémentation ou le durcissement par induction pour améliorer encore la résistance à l'usure. La cémentation consiste à introduire du carbone à la surface de l'acier, formant une couche externe dure et résistante à l'usure tout en conservant un noyau plus résistant et plus ductile. Le durcissement par induction, quant à lui, utilise des courants électriques à haute fréquence pour chauffer puis refroidir rapidement des sections spécifiques de l'arbre, créant ainsi une surface dure et résistante à l'usure. Ces traitements augmentent la durée de vie des arbres de liaison en réduisant le taux de dégradation de la surface, ce qui est particulièrement important dans les machines lourdes, les équipements miniers et les systèmes de fabrication, où une usure excessive peut entraîner des pannes et des temps d'arrêt coûteux.

5. Résistance à la corrosion et aux dommages environnementaux

En plus des contraintes mécaniques auxquelles ils sont confrontés, les arbres de liaison sont souvent exposés à des conditions environnementales difficiles, telles que l'humidité, les produits chimiques ou les températures extrêmes. Au fil du temps, ces facteurs environnementaux peuvent entraîner de la corrosion, ce qui affaiblit l'arbre et compromet son intégrité structurelle. La fonderie d’acier offre un avantage significatif dans ce domaine en permettant aux fabricants de sélectionner des alliages offrant une excellente résistance à la corrosion. L'acier inoxydable, par exemple, est un matériau courant pour les arbres de liaison en fonte d'acier, car il forme une couche d'oxyde protectrice sur la surface qui résiste à la corrosion causée par l'humidité, les produits chimiques et l'eau salée.

Le processus de coulée permet d’inclure des éléments résistants à la corrosion comme le chrome ou le nickel, qui améliorent la capacité du matériau à résister aux environnements agressifs. Pour les applications dans les environnements marins, les usines chimiques ou d'autres industries où la corrosion est un problème important, la capacité de produire des arbres de liaison résistants à la rouille et à la dégradation est cruciale. Le moulage en acier garantit que les arbres peuvent conserver leur résistance et leur fonctionnalité même lorsqu'ils sont exposés à des éléments corrosifs, réduisant ainsi le besoin de remplacements fréquents et minimisant le risque de défaillances causées par des dommages environnementaux.

6. Polyvalence dans la conception

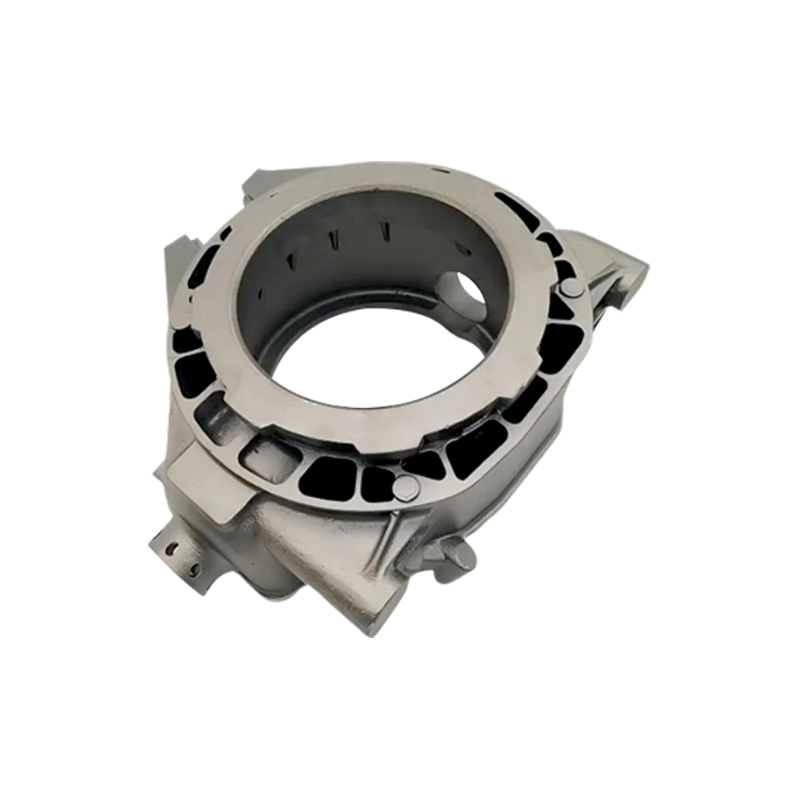

La fonte d'acier offre une polyvalence inégalée lorsqu'il s'agit de concevoir des arbres de liaison présentant des géométries complexes ou des caractéristiques de performances spécifiques. Contrairement aux arbres forgés ou usinés, qui peuvent nécessiter plusieurs étapes ou l'ajout de pièces pour obtenir la forme souhaitée, le moulage en acier permet la création d'arbres de liaison avec des passages internes complexes, des rainures ou d'autres caractéristiques directement dans le processus de moulage. Cette capacité réduit le besoin d’usinage ou d’assemblage supplémentaire, ce qui permet d’économiser du temps et de l’argent.

Par exemple, les arbres de liaison utilisés dans les moteurs ou turbines hautes performances peuvent devoir intégrer des caractéristiques uniques telles que des rainures de clavette, des cannelures ou des canaux de fluide. Le moulage d'acier permet aux fabricants d'intégrer ces caractéristiques dans l'arbre lui-même, garantissant ainsi une conception plus homogène et plus efficace. De plus, la possibilité de contrôler le processus de refroidissement pendant la coulée permet de créer des microstructures spécifiques dans différentes sections de la tige, optimisant ainsi la résistance, la ductilité ou la dureté du matériau là où cela est le plus nécessaire. Cette flexibilité de conception rend le moulage d'acier idéal pour les applications qui nécessitent des arbres conçus sur mesure pour répondre à des performances spécifiques ou à des contraintes d'espace, offrant une solution efficace pour les industries allant de l'automobile et de l'aérospatiale aux machines lourdes et à la production d'énergie.

Langue

Langue

COULÉE PI

COULÉE PI