Nos services et processus d’assurance qualité garantissent la fiabilité de nos produits et votre satisfaction.

1. Résistance structurelle et durabilité :

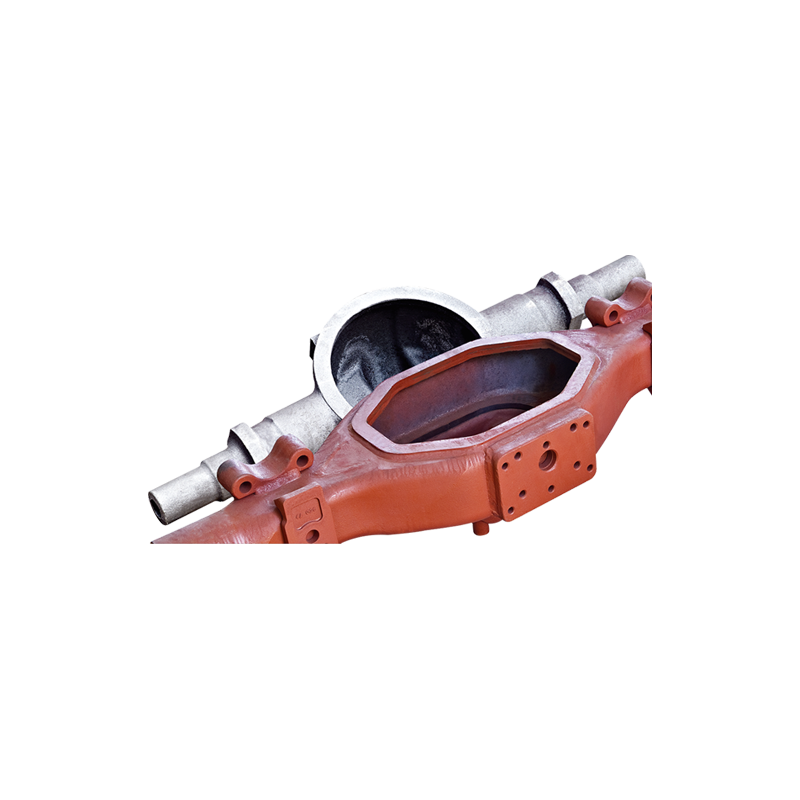

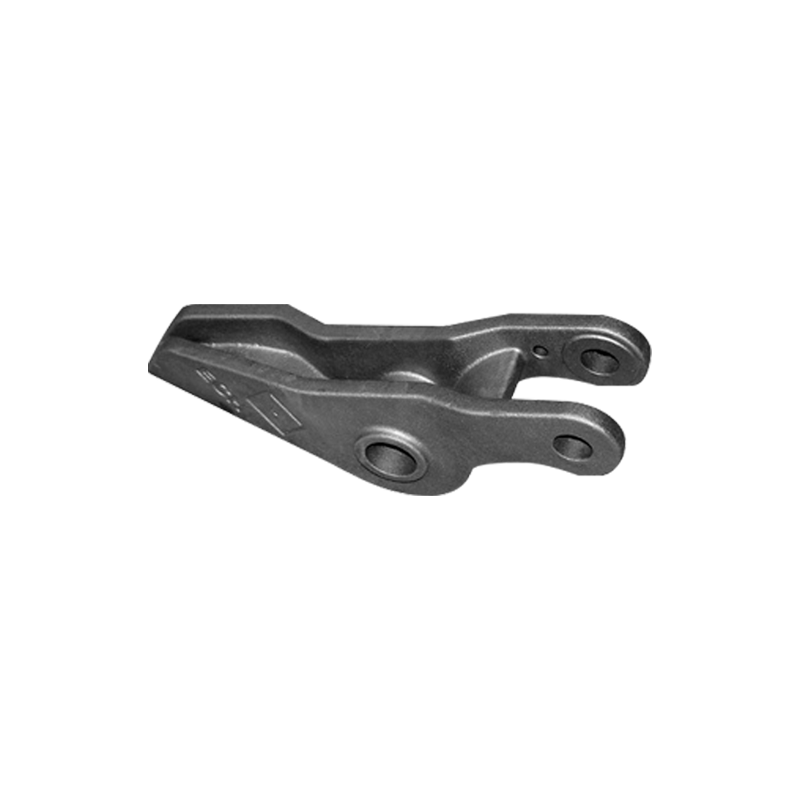

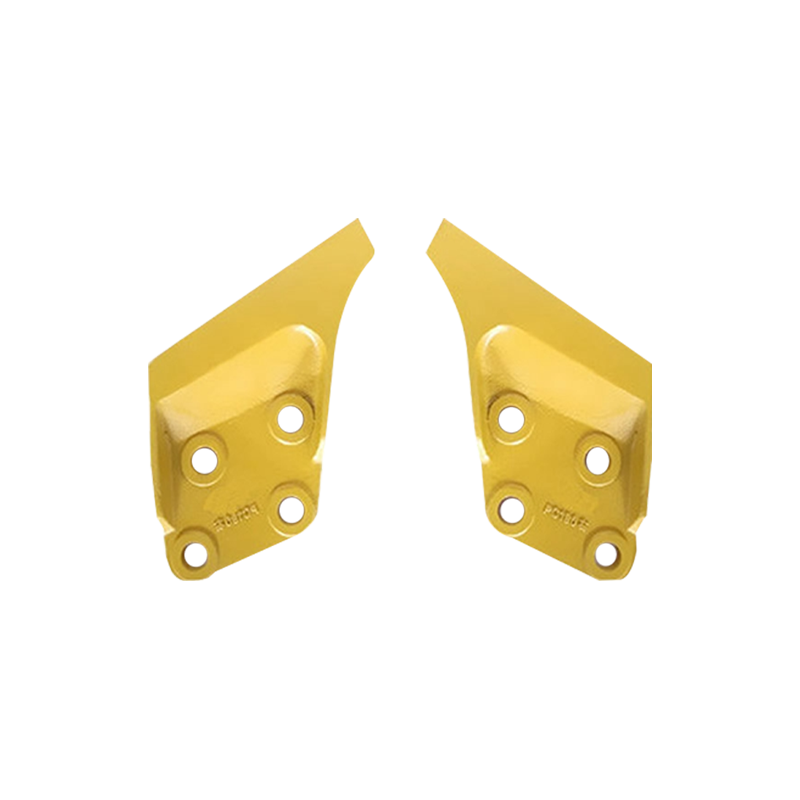

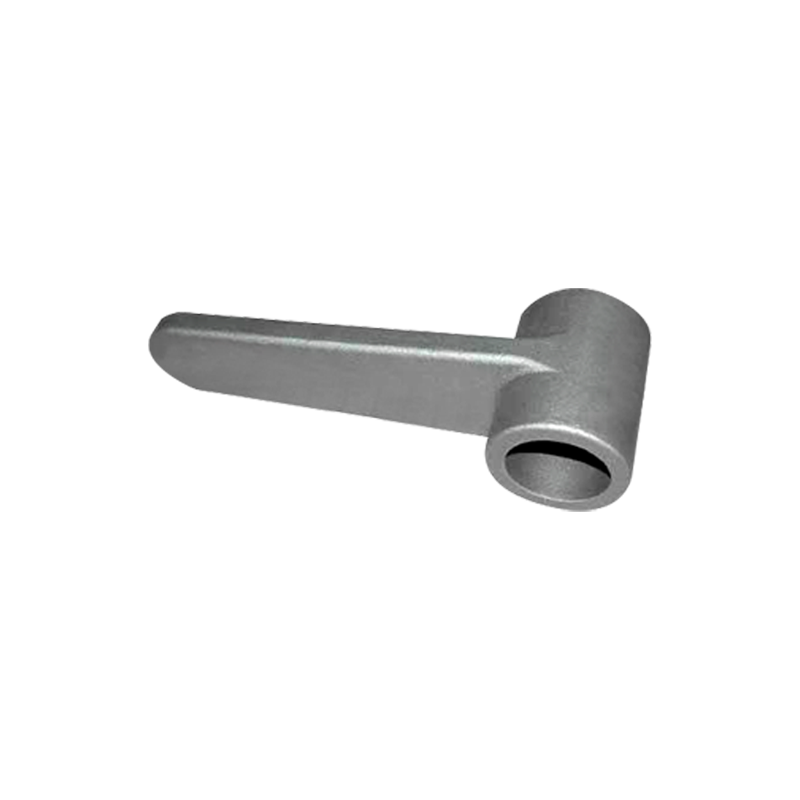

Former pièces en acier moulé , tels que le châssis, les roues, les essieux et les accouplements du train, sont conçus pour supporter des contraintes et une fatigue importantes dues à la charge et au mouvement constants associés au transport ferroviaire. L'acier, en particulier l'acier moulé à haute résistance, est utilisé dans les zones critiques où une défaillance pourrait entraîner des accidents catastrophiques, comme le train de roulement et le châssis du train. Le processus de moulage permet aux fabricants de produire des pièces qui sont non seulement solides, mais qui présentent également un haut niveau de ténacité, garantissant qu'elles restent intactes sous les forces de déplacements à grande vitesse et de charges lourdes. Ces pièces sont soumises à des vibrations continues, à la répartition du poids et aux cycles thermiques, notamment dans les trains longue distance ou les systèmes ferroviaires à grande vitesse. La capacité des pièces en acier moulé à résister sans défaillance à ces conditions exigeantes est primordiale pour garantir l’exploitation sûre du train. De plus, la durabilité de ces composants réduit le besoin de remplacements fréquents, ce qui améliore la sécurité opérationnelle globale du système ferroviaire en minimisant le risque de défaillances inattendues de pièces pouvant conduire à des accidents.

2. Résistance aux vibrations et aux chocs :

Les vibrations constantes et les forces d'impact subies par les trains, en particulier à grande vitesse, comptent parmi les conditions les plus difficiles à supporter pour les composants ferroviaires. Les pièces en acier moulées des trains, telles que les roues, les essieux et les châssis de bogies, sont spécialement conçues pour absorber et résister à ces vibrations. Par exemple, les pièces en acier du système de suspension du train doivent résister aux chocs dus aux voies inégales, aux joints de rail et aux freinages brusques. L'acier moulé de haute qualité permet la fabrication de composants suffisamment solides pour résister aux fissures ou à la déformation sous de telles pressions. Lorsque le train roule sur un terrain accidenté ou rencontre des bosses, les pièces en acier absorbent et dissipent l'énergie générée par ces chocs. Cette capacité à résister aux chocs et aux vibrations évite le développement de fissures ou de déformations qui pourraient affaiblir l'intégrité structurelle du train. Sans ces matériaux fiables, un train pourrait risquer un déraillement ou une panne soudaine, entraînant des conditions dangereuses pour les passagers et l'équipage. La haute résistance aux chocs et aux vibrations offerte par les pièces en acier moulé améliore ainsi directement la sécurité des trains en minimisant la probabilité d'accidents causés par la défaillance d'un composant.

3. Précision et ajustement :

L’un des avantages les plus importants de l’acier moulé dans la fabrication de pièces de train est sa capacité à produire des composants de haute précision qui s’emboîtent parfaitement. Pour les systèmes critiques pour la sécurité tels que les freins, les ensembles de roues et les composants de suspension, un montage précis est essentiel pour garantir un bon fonctionnement. Des désalignements ou de légères variations dans les dimensions des pièces pourraient entraîner des défaillances ou des inefficacités dans le fonctionnement du train, comme une usure inégale des freins ou un mouvement irrégulier des roues. Le processus de moulage permet aux fabricants de créer des composants avec un haut degré de précision, ce qui permet de garantir que chaque pièce s'adapte précisément à son espace désigné. Par exemple, la précision du processus de moulage garantit que les roues du train s'ajustent parfaitement à leurs essieux, ce qui est essentiel pour éviter un désalignement susceptible de provoquer des déraillements. De même, les pièces d'accouplement qui relient plusieurs chariots sont également moulées en mettant l'accent sur des mesures exactes, garantissant une connexion sécurisée. La précision de ces composants joue également un rôle dans le bon fonctionnement du train, réduisant les risques liés aux frottements, à l'échauffement et à l'usure qui pourraient compromettre la sécurité. De cette manière, la capacité de l’acier moulé à produire des pièces parfaitement ajustées est directement liée au fonctionnement sûr et efficace de l’ensemble du train.

4. Résistance à la corrosion :

Les trains sont souvent exposés à des conditions météorologiques difficiles, à l’humidité et à d’autres substances corrosives, ce qui rend essentiel la résistance de leurs composants à la corrosion. Les pièces en acier moulé utilisées dans les trains, telles que les roues, les essieux et les composants de freins, sont conçues avec des revêtements avancés ou sont fabriquées à partir d'alliages résistants à la corrosion. Cette résistance à la corrosion est essentielle pour maintenir l’intégrité structurelle des pièces dans le temps. Sans protection contre la corrosion, les pièces pourraient s'affaiblir, entraînant une baisse des performances et un risque accru de défaillance. Par exemple, les composants de frein qui se corrodent pourraient réduire l’efficacité du freinage, augmenter les distances d’arrêt et potentiellement conduire à des accidents. De même, les pièces critiques telles que les accouplements et les fixations de rails doivent résister à la rouille et à la corrosion pour garantir qu'elles conservent leur résistance et leur fonctionnalité, même lorsqu'elles sont exposées à l'humidité, au sel et aux produits chimiques présents sur les voies ou dans l'environnement. La longévité et la durabilité des pièces en acier moulé résistant à la corrosion signifient que moins de remplacements sont nécessaires, contribuant ainsi à des opérations plus sûres à long terme. En empêchant la dégradation des composants critiques, la résistance à la corrosion des pièces en acier moulé améliore directement la sécurité globale et la longévité des trains.

5.Impact sur les systèmes de freinage :

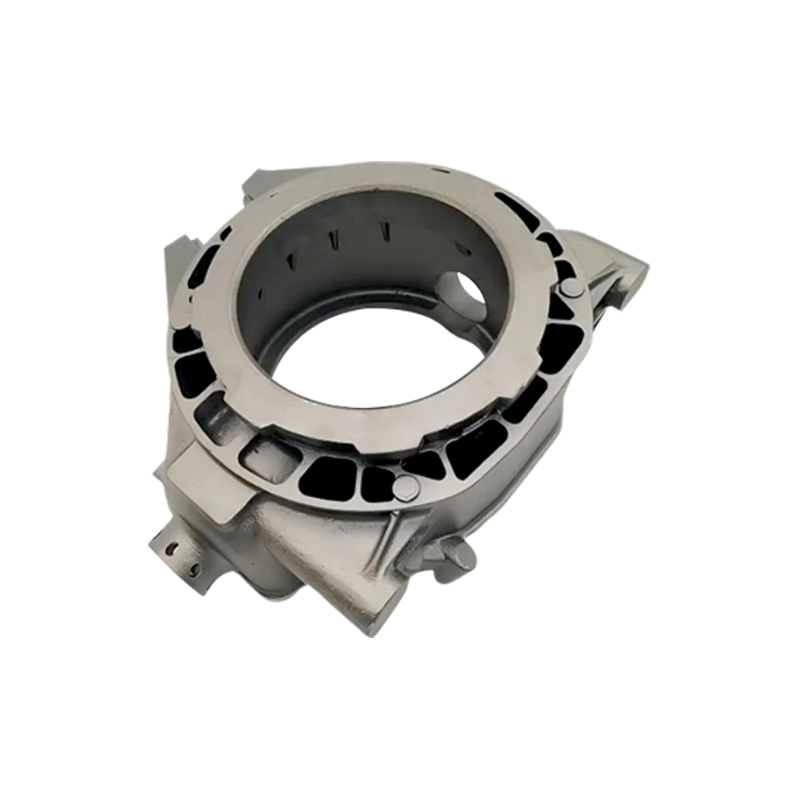

Le système de freinage d'un train est l'un des éléments de sécurité les plus essentiels, et les composants de ce système, tels que les disques de frein, les mâchoires et les étriers, sont souvent fabriqués en acier moulé. Lors d'un freinage d'urgence ou d'un arrêt régulier, ces pièces subissent une friction et une chaleur intenses, qui peuvent entraîner une dégradation rapide d'autres matériaux. Cependant, la capacité de l’acier à résister à des températures élevées et à l’usure dans des conditions extrêmes en fait le matériau idéal pour ces composants. Les disques de frein en acier, par exemple, dissipent efficacement la chaleur, évitant ainsi une surchauffe qui pourrait entraîner une défaillance des freins. De plus, la résistance de l’acier moulé garantit que les composants des freins restent intacts et efficaces, même après une utilisation répétée. Les pièces en acier moulé de haute qualité offrent la durabilité nécessaire à un fonctionnement continu, maintenant ainsi la fiabilité du système de freinage dans le temps. Cette fiabilité est essentielle pour garantir que les trains puissent s'arrêter rapidement et en toute sécurité, notamment dans les situations d'urgence. L'efficacité et la longévité des systèmes de freinage des trains en acier moulé contribuent de manière significative à la prévention des accidents causés par des dysfonctionnements de freinage.

6. Résistance améliorée aux chocs :

La résistance aux chocs fait référence à la capacité d'un train à protéger ses occupants en cas de collision. Les pièces en acier moulé pour train sont conçues pour absorber et répartir les forces d'impact en cas d'accident, réduisant ainsi les dommages causés au train et protégeant les passagers. La ténacité inhérente de l’acier lui permet de se déformer de manière contrôlée, dissipant ainsi l’énergie d’une collision et empêchant une défaillance structurelle qui pourrait conduire à un événement plus catastrophique. Par exemple, les cadres, les tampons et les zones de déformation des wagons en acier moulé sont conçus pour absorber et rediriger l'énergie d'un accident. En absorbant l'énergie, ces composants empêchent les forces excessives d'atteindre les passagers et l'équipage, améliorant ainsi les chances de survie et réduisant la gravité des blessures. De plus, l'utilisation d'acier dans les zones critiques telles que l'avant et l'arrière des trains permet de garantir que les trains restent structurellement intacts lors d'un impact. Cette résistance aux chocs est un aspect fondamental de la sécurité globale des trains, car elle offre une protection lors de collisions ou de déraillements à grande vitesse, garantissant que la structure du train peut résister aux forces d'un accident sans s'effondrer.

Langue

Langue

COULÉE PI

COULÉE PI