Nos services et processus d’assurance qualité garantissent la fiabilité de nos produits et votre satisfaction.

1. Optimisation de la conception

L'équilibrage de la roue commence dès la phase de conception. À ce stade, les ingénieurs conçoivent soigneusement la géométrie de la roue pour garantir que le poids des pales et du moyeu est réparti uniformément. La symétrie dans la conception est essentielle car tout déséquilibre peut provoquer des vibrations, une usure excessive et même une efficacité réduite lorsque la roue tourne à grande vitesse. Pour éviter ces problèmes, des outils de conception assistée par ordinateur (CAO) et des logiciels de dynamique des fluides computationnelle (CFD) sont souvent utilisés pour simuler les caractéristiques d'écoulement de la roue afin d'identifier à l'avance d'éventuels problèmes d'équilibrage.

L'optimisation de la conception se concentre non seulement sur l'épaisseur et l'angle des pales, mais garantit également que la taille et la structure globales du Roue à turbine à grande vitesse peut résister aux forces centrifuges à des vitesses élevées. Les outils de simulation peuvent également prédire le comportement de la roue lorsqu'elle est soumise à des forces, permettant ainsi aux ingénieurs d'optimiser la conception avant la production et de réduire l'apparition de problèmes d'équilibrage. De plus, la répartition des matériaux, les points de concentration des contraintes, les caractéristiques aérodynamiques, etc. de la roue affecteront l'équilibre, tous ces facteurs doivent donc être pris en compte dans le processus de conception.

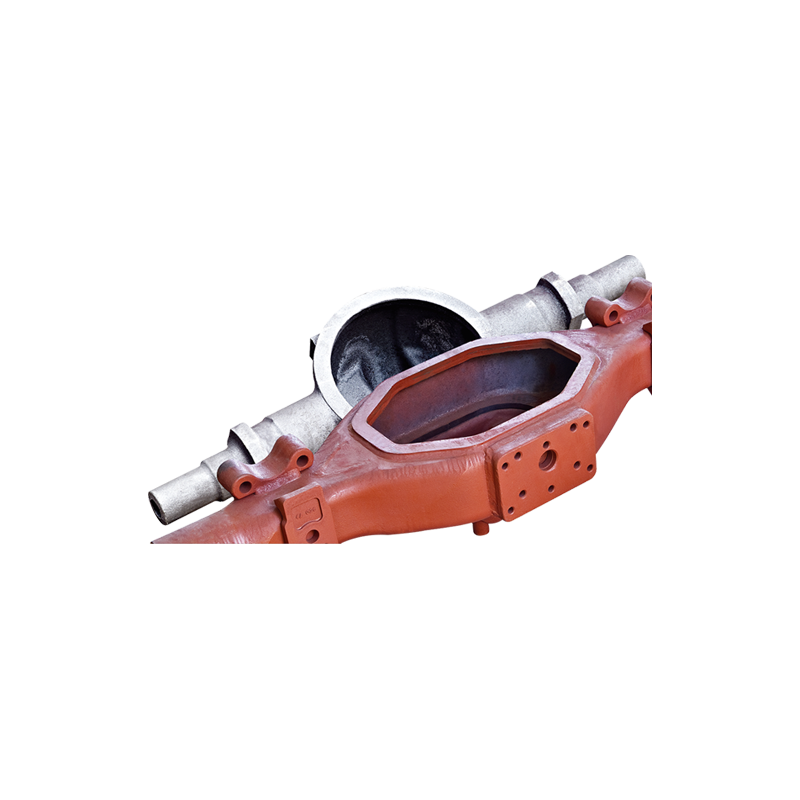

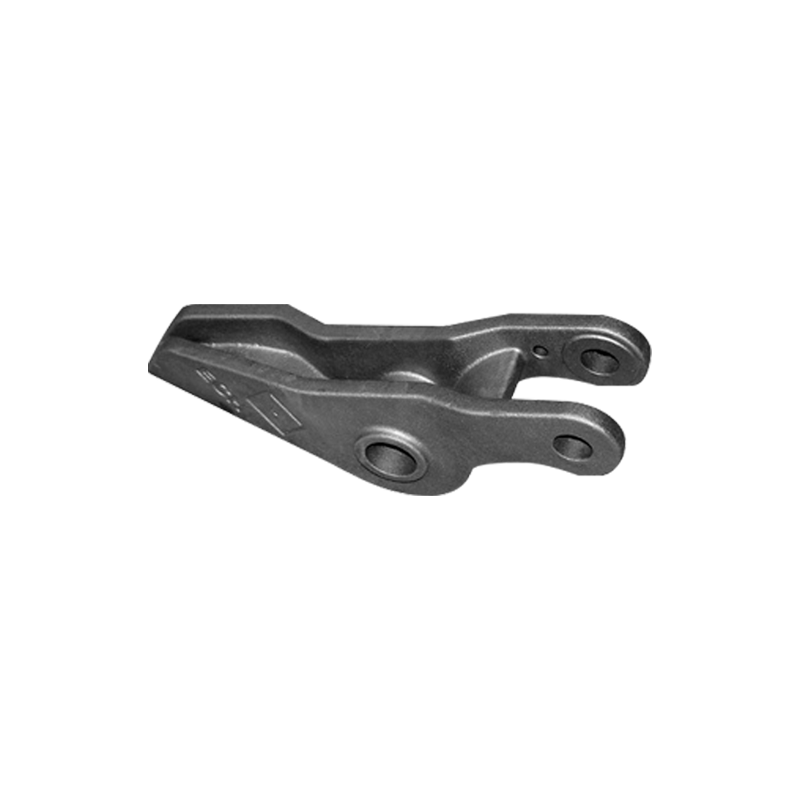

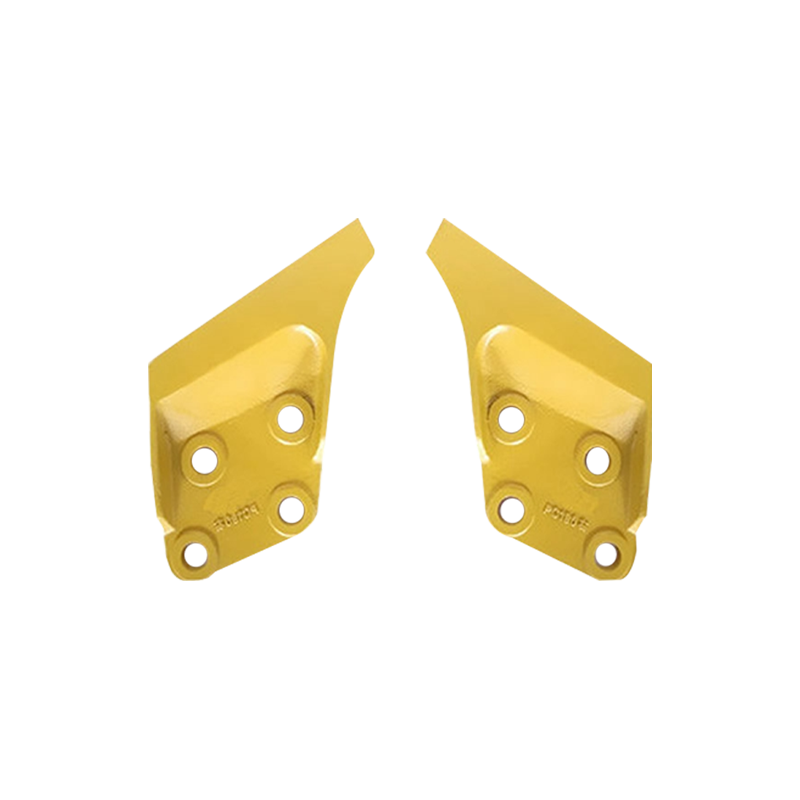

2. Processus de moulage de précision

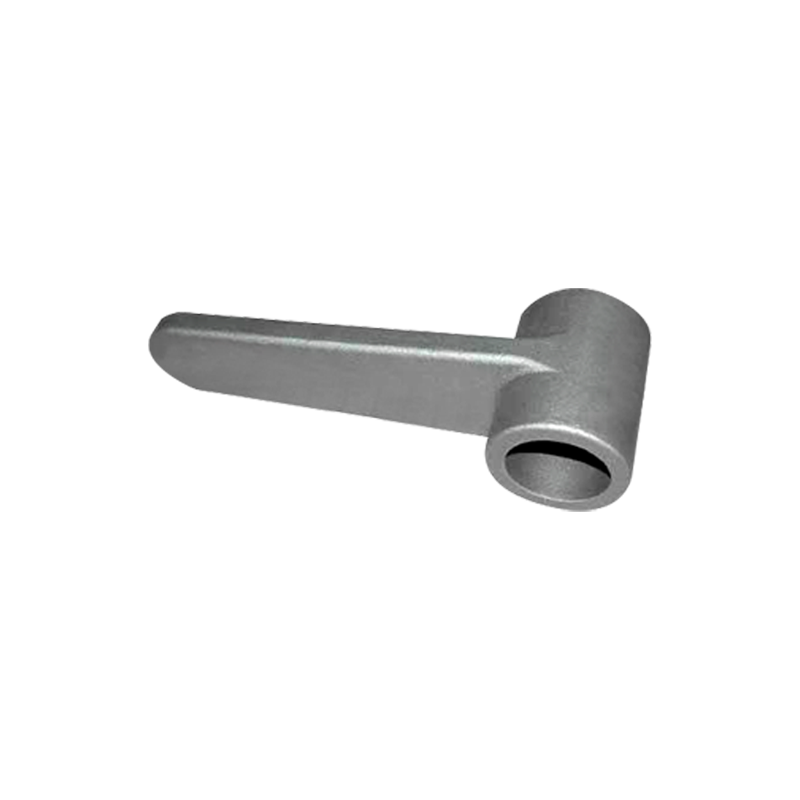

Une fois la conception terminée, le processus de moulage devient un maillon clé pour garantir l’équilibre. En règle générale, la roue est constituée d'alliages ou d'aciers à haute résistance, qui doivent être répartis uniformément pendant le processus de coulée. Toute incohérence dans le flux de matière ou la vitesse de refroidissement peut entraîner un retrait inégal ou des changements de densité, susceptibles de provoquer un déséquilibre. Pour éviter cela, les techniques de moulage couramment utilisées incluent le moulage de précision (comme le moulage à modèle perdu) ou le moulage au sable, qui contrôle strictement la température et le flux de matière.

Lors de la coulée, le moule doit être conçu pour garantir que le matériau puisse refroidir uniformément. Les canaux de refroidissement et les mesures de contrôle thermique dans le moule seront optimisés pour garantir des taux de refroidissement constants à la surface et à l'intérieur de la pièce moulée. La cohérence de la vitesse de refroidissement est essentielle car un refroidissement inégal peut provoquer la formation de points de concentration de contraintes à l'intérieur du matériau, ce qui affecte à son tour l'équilibre global de la roue.

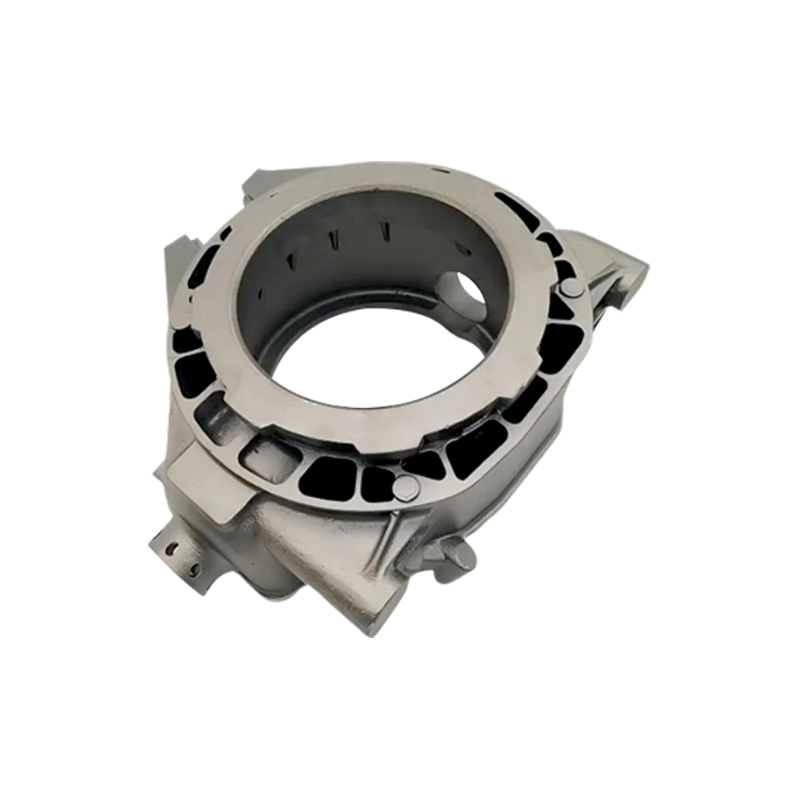

3. Usinage ultérieur

Après la coulée, la roue doit être usinée pour garantir davantage la précision de sa forme et la cohérence de sa qualité. À l'heure actuelle, les machines CNC sont généralement utilisées pour l'usinage afin d'éliminer l'excès de matériau et de garantir que la taille et la forme de la roue répondent aux exigences de conception. L'étape d'usinage est critique car même de petits écarts géométriques peuvent entraîner une perte d'équilibre de la roue lors d'une rotation à grande vitesse.

Au cours de ce processus, chaque composant de la roue est soigneusement usiné, y compris le parage des pales et le meulage précis du moyeu. Ce n'est pas seulement pour des raisons esthétiques, mais également pour garantir une répartition constante de la masse de la roue et éviter les problèmes d'équilibrage causés par des irrégularités lors de la coulée ou du refroidissement. Le but de l’étape d’usinage est d’obtenir pour chaque partie de la roue le poids et la forme souhaités afin d’éviter un poids déséquilibré ou une asymétrie structurelle.

4. Test d'équilibrage dynamique

Après l'usinage, la roue doit être équilibrée dynamiquement pour détecter et corriger tout déséquilibre résiduel. L'équilibrage dynamique est effectué en faisant tourner la roue à grande vitesse et en utilisant un dispositif d'équilibrage dédié pour détecter sa vibration. Les vibrations sont généralement causées par une répartition inégale de la masse et le dispositif d'équilibrage peut localiser avec précision la zone déséquilibrée.

Pendant le test, si un déséquilibre est détecté, le technicien peut effectuer des ajustements en retirant du matériau du côté le plus lourd de la roue ou en ajoutant des poids d'équilibrage du côté le plus léger. Cette étape est essentielle pour garantir le bon fonctionnement de la roue à des vitesses élevées, en particulier dans les équipements industriels qui doivent fonctionner longtemps. La réduction des vibrations prolonge non seulement la durée de vie de la roue, mais améliore également l'efficacité de l'équipement et réduit les pertes d'énergie dues aux vibrations.

5. Contrôles non destructifs (CND)

Les techniques de contrôle non destructif (telles que les tests aux rayons X ou aux ultrasons) sont également des moyens importants pour garantir l'équilibre pendant la production. Ces méthodes d'inspection peuvent identifier les défauts internes du matériau, tels que les pores, les fissures ou d'autres problèmes pouvant entraîner une répartition inégale de la masse, sans détruire la roue. Étant donné que ces défauts internes sont souvent invisibles à l’œil nu, ils peuvent entraîner de graves problèmes d’équilibrage lorsque la roue tourne à grande vitesse s’ils ne sont pas traités à temps.

Grâce aux tests non destructifs, les problèmes potentiels peuvent être découverts à un stade précoce après la coulée et corrigés avant que le problème ne devienne grave. Ces technologies aident les fabricants à garantir que chaque roue est structurellement solide et présente une répartition uniforme des matériaux, réduisant ainsi l'apparition de problèmes d'équilibrage. Cela améliore non seulement la qualité du produit, mais réduit également le coût des réparations et des remplacements ultérieurs.

Langue

Langue

COULÉE PI

COULÉE PI