Nos services et processus d’assurance qualité garantissent la fiabilité de nos produits et votre satisfaction.

1. Préparation du matériel

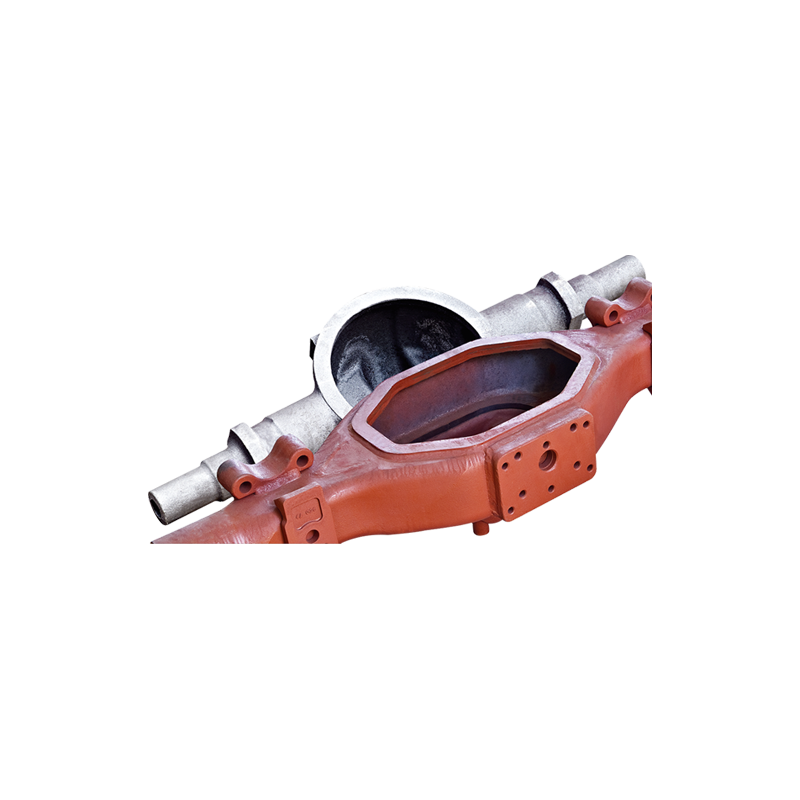

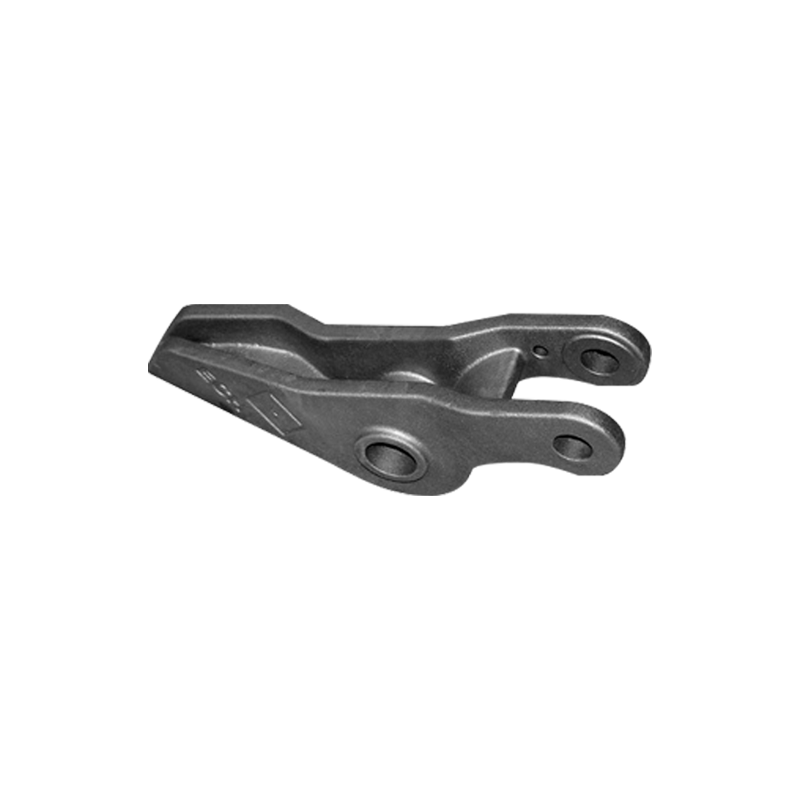

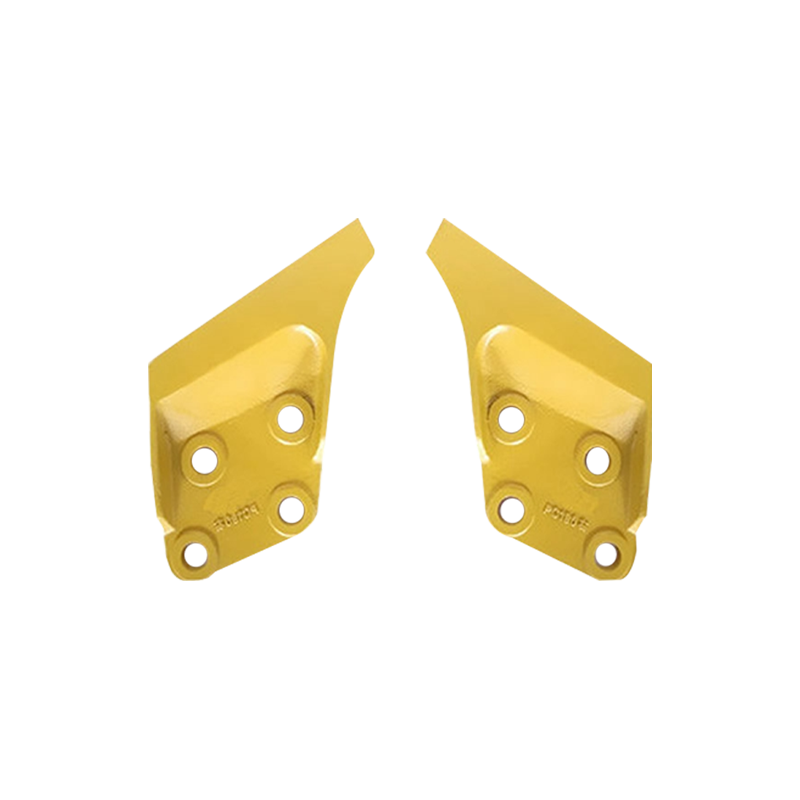

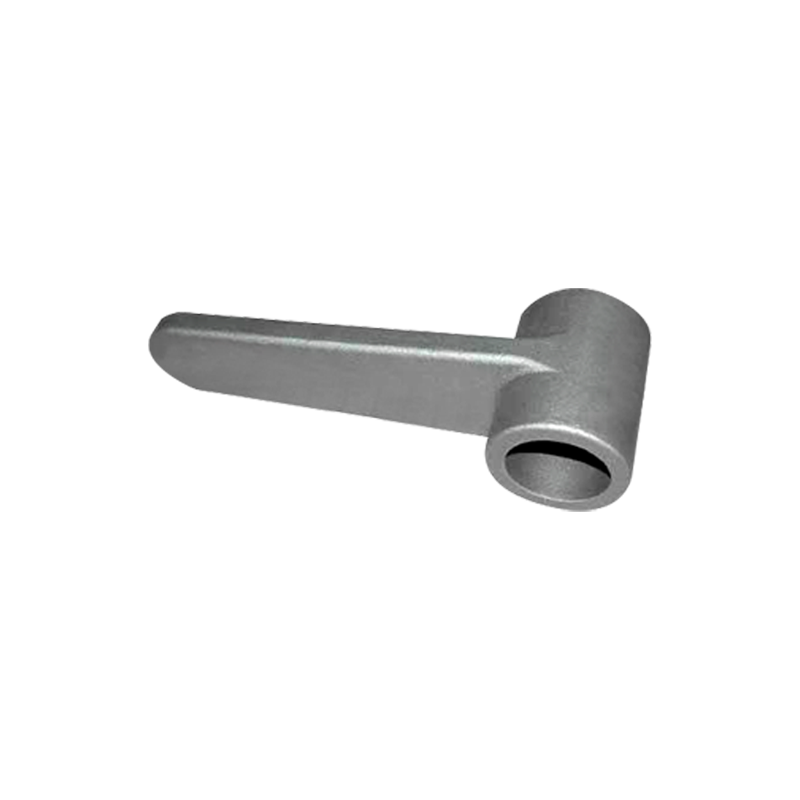

La première étape de la fabrication Arbre de bras en acier moulé est de sélectionner le bon acier. Le choix de l'acier est crucial pour les performances de la coulée finale. On utilise généralement de l'acier au carbone, de l'acier allié ou de l'acier spécial, qui présentent d'excellentes propriétés mécaniques et une excellente résistance à la corrosion. L'acier au carbone a une résistance et une dureté élevées, ce qui convient à la fabrication de pièces devant résister à des charges importantes ; l'acier allié améliore encore la résistance à l'usure, la résistance à la corrosion et la ténacité du matériau en ajoutant d'autres éléments (tels que le chrome, le nickel et le molybdène). Le choix des matériaux ne repose pas seulement sur le coût, mais également sur les conditions d'utilisation du produit, les propriétés mécaniques requises et les exigences environnementales.

Une fois le matériau préparé, il est généralement fondu. La fusion est un processus très critique. L'acier doit être chauffé jusqu'à son point de fusion (généralement entre 1 370°C et 1 530°C) jusqu'à ce qu'il soit complètement fondu. Pour garantir que les performances de l'acier soient optimales, la composition chimique doit être ajustée pendant le processus de fusion. En ajoutant des éléments d'alliage spécifiques, la durabilité, la résistance à la corrosion et la résistance à haute température de l'acier peuvent être améliorées. Ces prétraitements affectent directement la qualité du produit final et garantissent le bon déroulement du processus de coulée ultérieur.

2. Conception et fabrication de moules

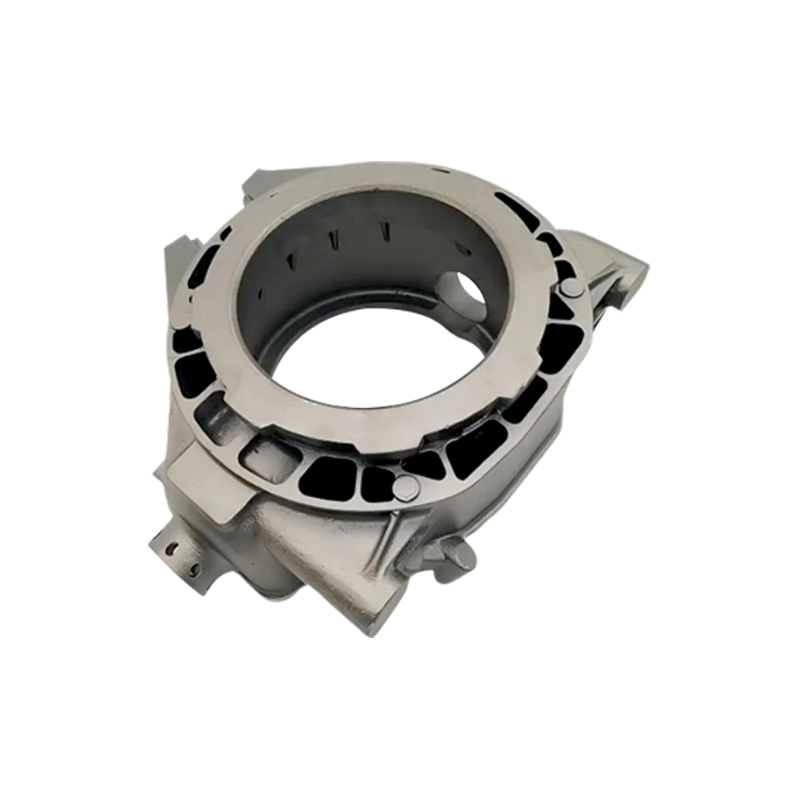

La conception du moule est une étape très critique dans la fabrication de l’arbre de bras en acier moulé. La qualité et la conception du moule déterminent directement la forme finale et les performances de la pièce moulée. Les moules sont généralement divisés en moules en sable jetables et en moules métalliques réutilisables. Le moulage au sable est généralement utilisé pour réaliser des pièces moulées de formes complexes ou de grandes tailles, tandis que le moulage en moules métalliques convient à la production de pièces relativement simples avec des exigences de précision élevées.

Lors de la conception du moule, des facteurs tels que le taux de retrait, la vitesse de refroidissement et la fluidité du matériau de la pièce moulée doivent être pris en compte pour garantir que la pièce moulée ne présentera pas de défauts tels que des fissures et des pores pendant le processus de refroidissement. Dans le même temps, la conception dimensionnelle du moule doit pleinement tenir compte du changement de volume de l'acier pendant le refroidissement afin d'éviter des contraintes inutiles. Habituellement, les concepteurs utilisent un logiciel de conception assistée par ordinateur (CAO) pour concevoir avec précision le moule et prédire les problèmes potentiels en simulant le processus de coulée. En fin de compte, le moule produit doit non seulement répondre aux exigences de taille, mais également avoir une résistance suffisante et une résistance aux températures élevées pour faire face au processus d'infusion de l'acier en fusion.

3. Faire fondre et verser

La fusion est une étape critique dans le processus de fabrication de l'arbre de bras en acier moulé, qui détermine la composition chimique et les propriétés du matériau de la pièce moulée finale. Dans ce processus, l'acier est chauffé jusqu'à un état complètement fondu, généralement à une température comprise entre 1 370 °C et 1 530 °C. Pendant la fusion, la température et la composition de l'acier doivent être constamment surveillées pour garantir que la qualité de l'acier liquide répond aux exigences attendues. Pour les pièces moulées hautes performances, un traitement d'affinage est généralement effectué pour éliminer les impuretés de l'acier et améliorer la pureté du matériau.

Une fois l’acier complètement fondu, il est coulé dans le moule. Le processus de coulée nécessite un soin particulier et la vitesse, la pression et la température de coulée doivent être strictement contrôlées pour éviter les bulles ou autres défauts dans l'acier liquide pendant le processus de coulée. Les fonderies modernes utilisent souvent des équipements automatisés pour réaliser ce processus afin de garantir l'exactitude et la cohérence. Après la coulée, l'acier liquide commence à refroidir et à se solidifier, formant progressivement la forme de la pièce moulée. Ce processus nécessite que l'opérateur possède une vaste expérience pour garantir qu'aucun pores, fissures ou autres défauts de coulée ne soient générés pendant le processus de coulée et de refroidissement.

4. Refroidissement et solidification

Une fois l’acier liquide injecté dans le moule, le processus de refroidissement est le maillon clé de la formation de la pièce moulée. Pendant le processus de refroidissement, l'acier se solidifie progressivement à partir de l'état liquide pour former la forme finale de l'arbre du bras en acier moulé. La vitesse et la méthode de refroidissement affectent directement la structure interne, la granulométrie et les propriétés mécaniques de la pièce moulée. Un refroidissement trop rapide peut provoquer des contraintes plus importantes à l'intérieur de la pièce moulée et même provoquer des fissures ; un refroidissement trop lent peut provoquer la croissance des grains et réduire la ténacité du matériau. Les fonderies conçoivent généralement des méthodes et des durées de refroidissement appropriées en fonction de la taille, de l'épaisseur et du matériau des différentes pièces moulées.

Pendant le processus de refroidissement, la pièce moulée rétrécira naturellement, ce qui doit donc être pris en compte lors de la conception du moule. La technologie de moulage moderne utilise une technologie de simulation informatique pour contrôler avec précision le processus de refroidissement afin de garantir que la taille et la forme de la pièce moulée répondent aux exigences de conception. Après refroidissement, la pièce moulée est démoulée. À ce stade, l'arbre du bras en acier moulé a été essentiellement formé, mais il peut encore y avoir du sable résiduel, des orifices de coulée ou des bavures excessives sur la surface, ce qui nécessite un traitement ultérieur.

5. Démoulage et traitement préliminaire

Une fois l'arbre du bras en acier moulé refroidi et solidifié, il doit être démoulé. Le démoulage est le processus consistant à retirer la pièce moulée finie du moule, soit mécaniquement, soit manuellement. Les méthodes de démoulage varient selon le type de moule. Pour le moulage au sable, le moule est détruit lors du démoulage, un nouveau moule est donc nécessaire pour chaque moulage. Pour le moulage en moule métallique, le moule peut être réutilisé, mais il faut quand même s'assurer que la surface du moulage n'est pas endommagée lors du démoulage.

Après le démoulage, la surface de la pièce moulée présente généralement un bec verseur, des bavures métalliques en excès et des résidus de moule en sable. Afin d'obtenir un degré plus élevé de précision et de finition de surface de la pièce moulée, un nettoyage et un traitement préliminaires sont nécessaires. Les méthodes courantes incluent l'utilisation d'outils mécaniques pour éliminer les bavures et les bavures, ou le sablage pour nettoyer le sable de surface. Le but du traitement préliminaire est de garantir que l'apparence de la pièce moulée répond aux exigences et de jeter les bases d'un traitement et d'un traitement de précision ultérieurs.

Langue

Langue

COULÉE PI

COULÉE PI