Nos services et processus d’assurance qualité garantissent la fiabilité de nos produits et votre satisfaction.

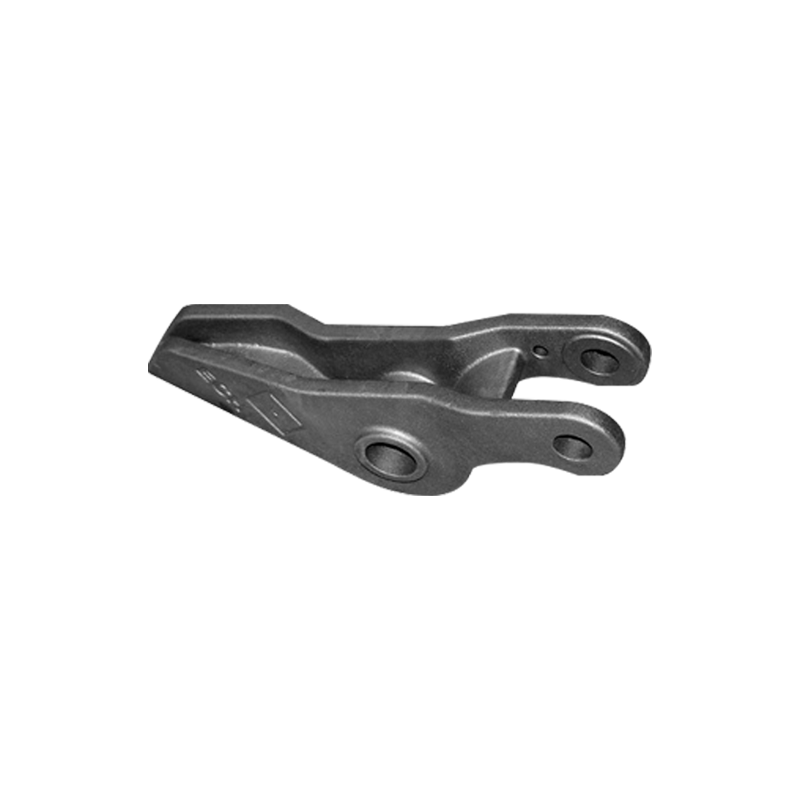

1. Durabilité et résistance améliorées

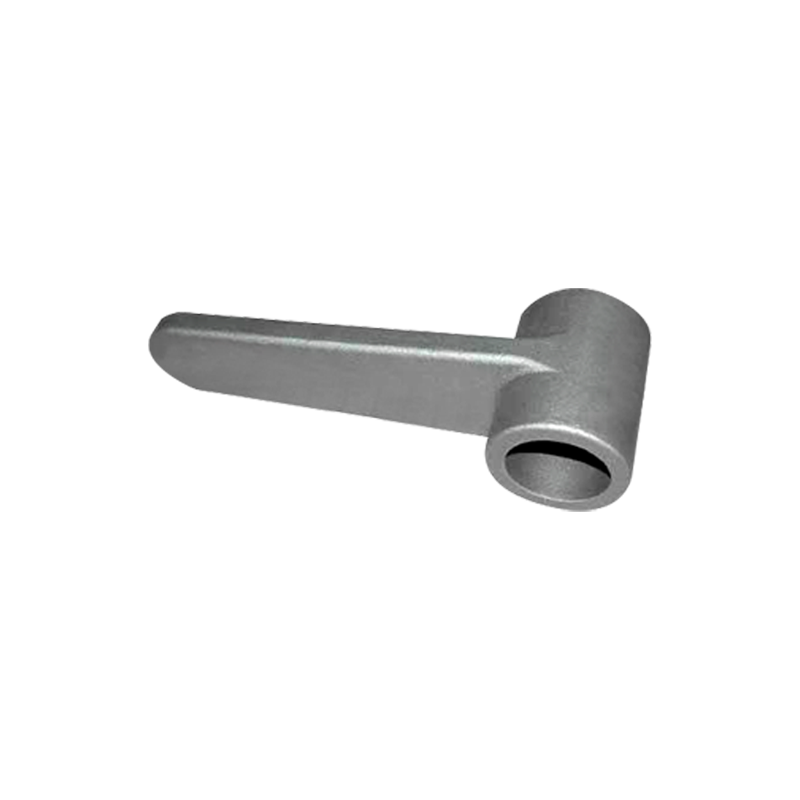

Pièces en acier moulées pour trains est l’une des méthodes les plus efficaces pour produire des pièces nécessitant à la fois une résistance élevée et une durabilité à long terme. Dans la fabrication des trains, les composants tels que les roues, les essieux, les systèmes de freinage et le châssis doivent subir des contraintes et une usure considérables. Les trains circulent dans des conditions de déplacement à grande vitesse, de freinages fréquents et de charges lourdes, qui exercent des forces considérables sur diverses pièces. La fonte d’acier offre la solidité nécessaire pour résister à ces conditions extrêmes. Contrairement à d’autres matériaux, l’acier moulé peut être conçu avec des propriétés adaptées pour résister aux chocs répétés, aux vibrations et aux forces d’impact importantes. La résistance inhérente de l'acier moulé signifie que les composants sont moins susceptibles de se briser sous l'effet des contraintes, ce qui contribue directement à la sécurité et à la fiabilité opérationnelle du train. Cette durabilité permet de réduire la fréquence de maintenance ou de remplacement de composants, qui peut s'avérer coûteuse et chronophage pour les opérateurs.

2. Rentabilité de la production à grande échelle

L'acier moulé est une méthode de fabrication très rentable, en particulier pour produire de grands volumes de composants requis dans l'industrie ferroviaire. Le processus permet aux fabricants de produire des pièces en grands lots, ce qui réduit les coûts de production unitaires. Le moulage de l'acier consiste à verser du métal en fusion dans des moules, qui peuvent être conçus pour s'adapter à des formes complexes. Cela élimine le besoin d’étapes de fabrication supplémentaires comme l’usinage, qui peuvent être plus laborieuses et plus coûteuses. Une fois le moule fabriqué, il peut être utilisé à plusieurs reprises, ce qui rend le processus idéal pour la production de masse. Pour les fabricants, il s'agit d'un avantage essentiel, car l'industrie ferroviaire exige un grand nombre de composants standardisés, tels que les roues, les freins et les pièces de suspension. Cette efficacité de la production de masse se traduit par une baisse des coûts globaux pour les fabricants, ce qui, à son tour, peut réduire les coûts pour les clients, notamment les opérateurs ferroviaires et les sociétés de maintenance.

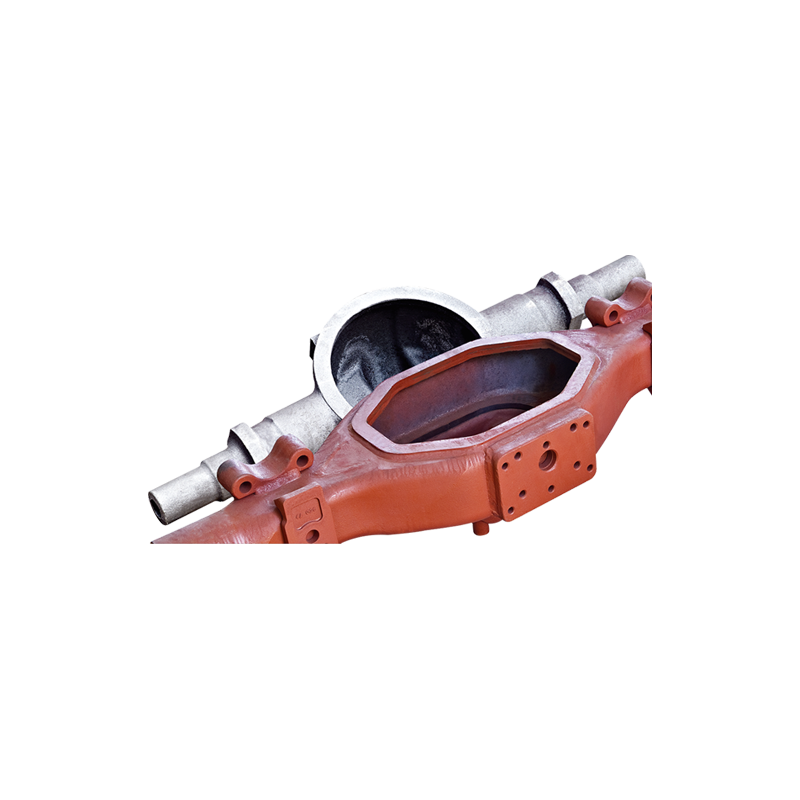

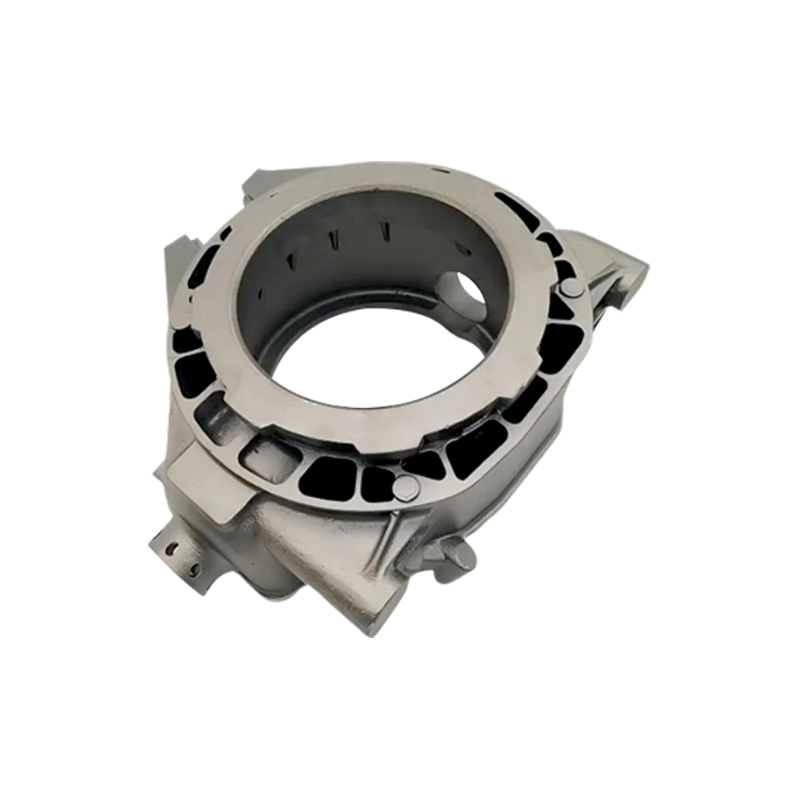

3. Flexibilité et complexité de la conception

L’un des avantages les plus importants de l’utilisation du moulage de pièces en acier dans la fabrication de trains est la possibilité de créer des conceptions très complexes et personnalisées. Les composants des trains doivent souvent avoir une forme précise, avec des géométries complexes qui remplissent des fonctions spécifiques. Par exemple, des composants tels que les roues et les essieux nécessitent des dimensions et une répartition du poids exactes pour garantir le bon fonctionnement de l’ensemble du système ferroviaire. Le moulage d'acier permet aux fabricants de créer ces formes complexes sans compromettre la résistance. Grâce à la capacité de produire des pièces présentant des caractéristiques internes complexes, le moulage offre aux fabricants la flexibilité de concevoir des composants qui seraient autrement impossibles à fabriquer à l'aide de méthodes traditionnelles telles que le forgeage ou l'usinage. Cette flexibilité permet également l'intégration de fonctionnalités telles que des chambres creuses ou une répartition optimisée du poids au sein des composants, ce qui peut améliorer les performances et réduire l'encombrement inutile. La polyvalence du moulage garantit que les pièces répondent aux besoins spécifiques des trains modernes, qu'il s'agisse de trains à grande vitesse ou de services de fret lourds.

4. Répartition du poids et performances améliorées

La capacité d'optimiser la répartition du poids dans les composants du train est essentielle pour maximiser les performances et le rendement énergétique. Le moulage d’acier permet la conception précise de pièces avec une répartition uniforme du poids, ce qui influence directement la capacité du train à gérer à la fois les forces d’accélération et de freinage. Par exemple, le moulage de pièces en acier telles que les roues et les essieux d'un train peut être réalisé de manière à garantir une répartition équilibrée du poids entre les composants. Ceci est essentiel pour maintenir la stabilité, réduire l’usure des chenilles et garantir un fonctionnement fluide. Des composants correctement équilibrés améliorent le rendement énergétique en réduisant la traînée et la consommation d'énergie, ce qui contribue aux économies de coûts pour les opérateurs. La répartition du poids joue un rôle crucial pour éviter une usure excessive de certains composants, ce qui peut entraîner des coûts de maintenance plus élevés. Les pièces en acier moulé sont légères mais incroyablement résistantes, ce qui réduit le poids total du train, contribuant ainsi à une meilleure économie de carburant et à une réduction des émissions.

5. Résistance à la corrosion

Les trains circulent souvent dans des environnements qui exposent leurs composants à divers éléments, comme la pluie, la neige et même des substances corrosives comme le sel sur les routes côtières ou hivernales. La fonderie d’acier offre la possibilité de fabriquer des pièces présentant une résistance améliorée à la corrosion. Par exemple, les pièces moulées en acier inoxydable sont couramment utilisées pour les composants critiques des trains tels que les roues, les essieux et les trains de roulement en raison de leur résistance à la rouille et à la dégradation au fil du temps. Cette résistance à la corrosion est essentielle pour garantir que les pièces conservent leur intégrité et leurs performances tout au long de leur cycle de vie, même dans des conditions difficiles. De plus, le moulage de l'acier permet aux fabricants d'ajouter des alliages résistants à la corrosion à la composition du matériau, améliorant ainsi la longévité des pièces. Cela réduit la fréquence des remplacements et de la maintenance, qui peuvent être coûteux et perturber l'exploitation des trains. En investissant dans des pièces moulées en acier dotées d'une résistance intégrée à la corrosion, les fabricants peuvent garantir que les pièces des trains restent fonctionnelles et fiables beaucoup plus longtemps, même dans des climats rigoureux.

6. Efficacité de production élevée et délai de livraison réduit

L’un des avantages majeurs de l’utilisation de la fonderie d’acier dans la fabrication des trains est la capacité de produire des pièces rapidement et efficacement. Le processus de coulée est hautement automatisé et peut produire de grandes quantités de composants en peu de temps, ce qui est idéal pour les besoins de production en grand volume de l'industrie ferroviaire. Une fois le moule conçu et créé, le processus de production des pièces devient relativement rapide et simple. Ce processus de production rapide réduit les délais de livraison et garantit que les constructeurs de trains peuvent respecter des délais serrés. Dans une industrie où le temps presse souvent, qu'il s'agisse de produire de nouveaux trains ou de réparer des trains existants, le moulage de l'acier offre un avantage concurrentiel en termes de respect des calendriers de production. La capacité de produire des pièces complexes en grandes séries avec un minimum de traitement supplémentaire garantit que le moulage de l'acier reste une méthode de fabrication rapide, en particulier par rapport à d'autres techniques comme le forgeage ou l'usinage, qui peuvent nécessiter plus de main d'œuvre.

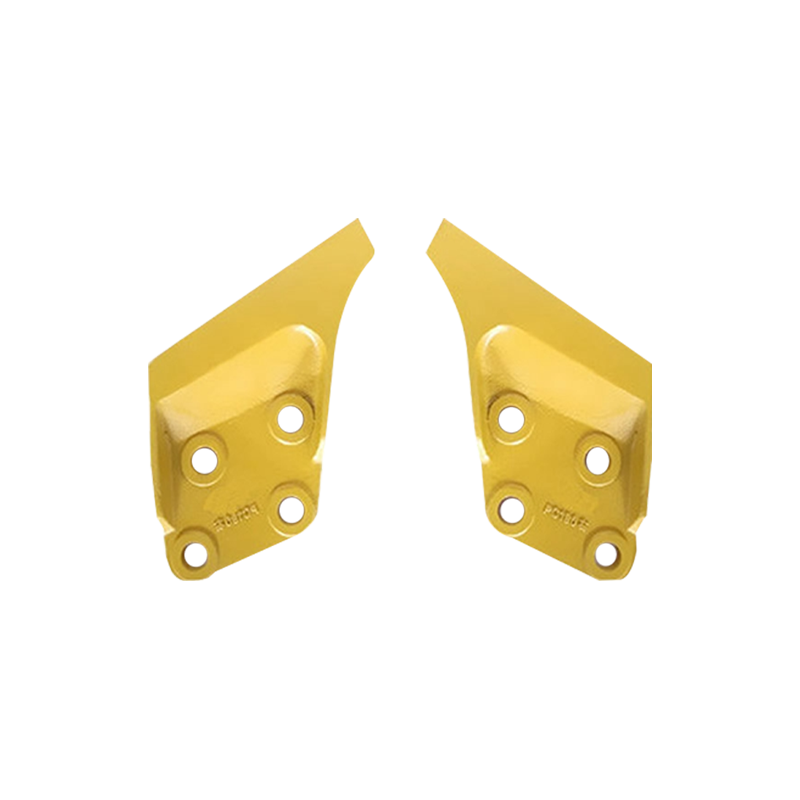

7. Réduction de poids et efficacité énergétique

La réduction du poids d’un train est un facteur essentiel pour améliorer son efficacité énergétique globale. Le moulage d'acier permet aux fabricants de créer des composants solides et légers qui contribuent à réduire le poids total du train. En utilisant des alliages et des techniques de moulage avancées, les fabricants peuvent produire des pièces telles que des roues, des essieux et des systèmes de freinage qui sont à la fois solides et légères, sans sacrifier la durabilité ou les performances. Les trains plus légers consomment moins d’énergie pour se déplacer, ce qui se traduit par une réduction des coûts de carburant et une amélioration de l’efficacité opérationnelle. Les gains de poids s'étendent également à la réduction de l'usure des voies, ce qui contribue à minimiser les coûts de maintenance pour les exploitants ferroviaires. Des trains plus légers contribuent à réduire les émissions de carbone, contribuant ainsi à répondre à des normes environnementales de plus en plus strictes. Dans le contexte des systèmes de transport modernes, qui mettent davantage l’accent sur la durabilité, la capacité de créer des trains plus légers et plus économes en carburant grâce au moulage d’acier constitue un avantage significatif.

8. Meilleure absorption des vibrations

Les trains sont soumis à des vibrations constantes provenant des systèmes de voie, de mouvement et de freinage, qui peuvent affecter le confort des passagers, ainsi que les performances et la longévité des composants du train. La fonte d’acier peut être utilisée pour fabriquer des pièces qui absorbent et amortissent les vibrations, contribuant ainsi à une exploitation plus fluide des trains. Par exemple, les roues et les systèmes de suspension des trains peuvent être conçus à l’aide de techniques de moulage pour améliorer leur capacité à absorber les chocs et les vibrations, garantissant ainsi aux passagers un trajet plus confortable. Les composants qui amortissent efficacement les vibrations subissent moins d’usure, ce qui prolonge leur durée de vie et réduit les besoins de maintenance. L'absorption des vibrations est particulièrement critique dans les systèmes ferroviaires à grande vitesse, où toute vibration excessive peut avoir des effets significatifs sur le confort de conduite et l'intégrité structurelle du train.

Langue

Langue

COULÉE PI

COULÉE PI