Nos services et processus d’assurance qualité garantissent la fiabilité de nos produits et votre satisfaction.

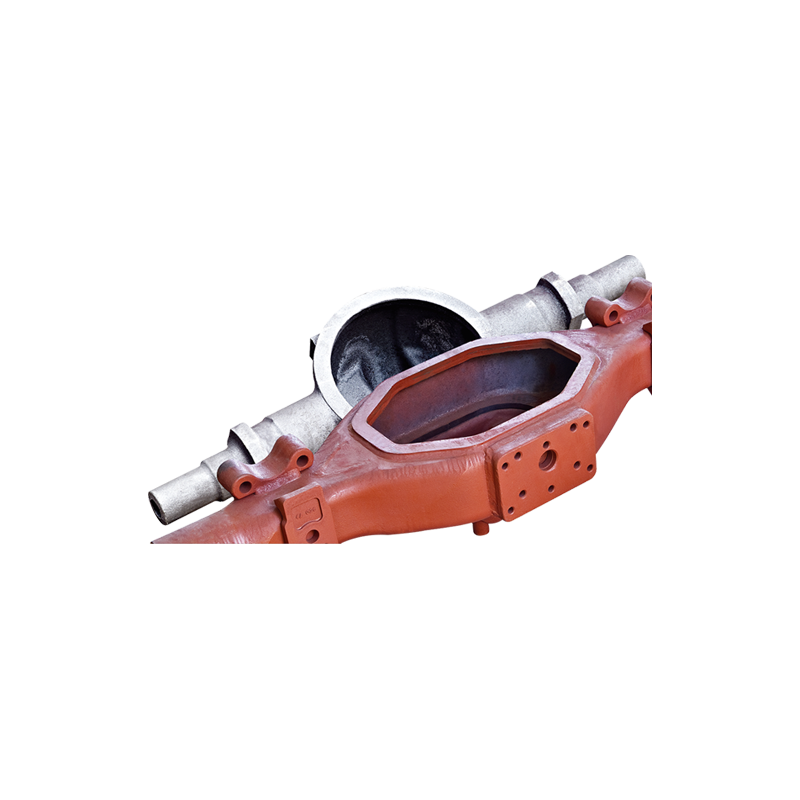

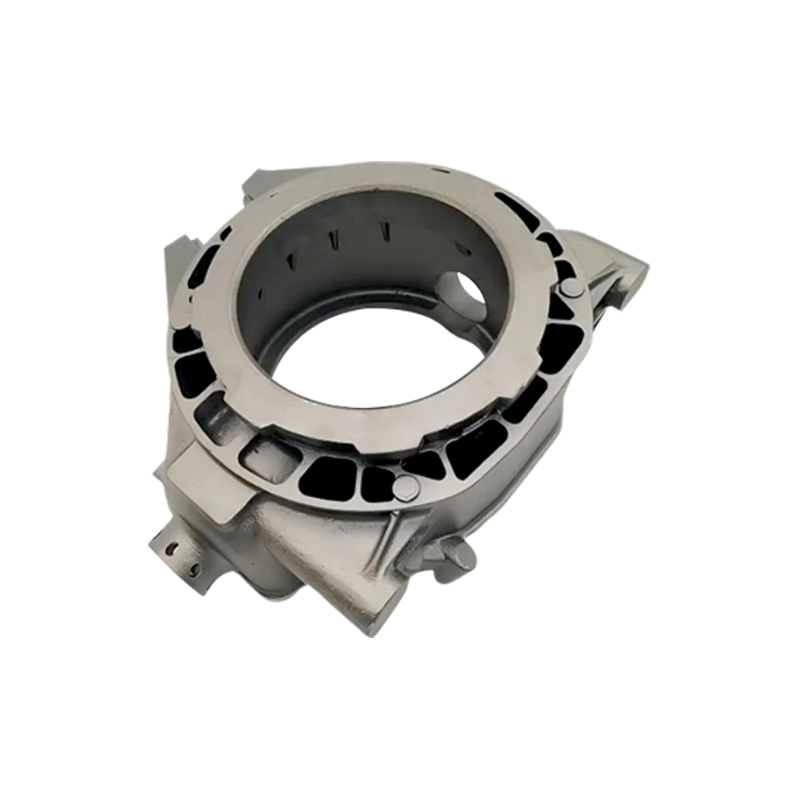

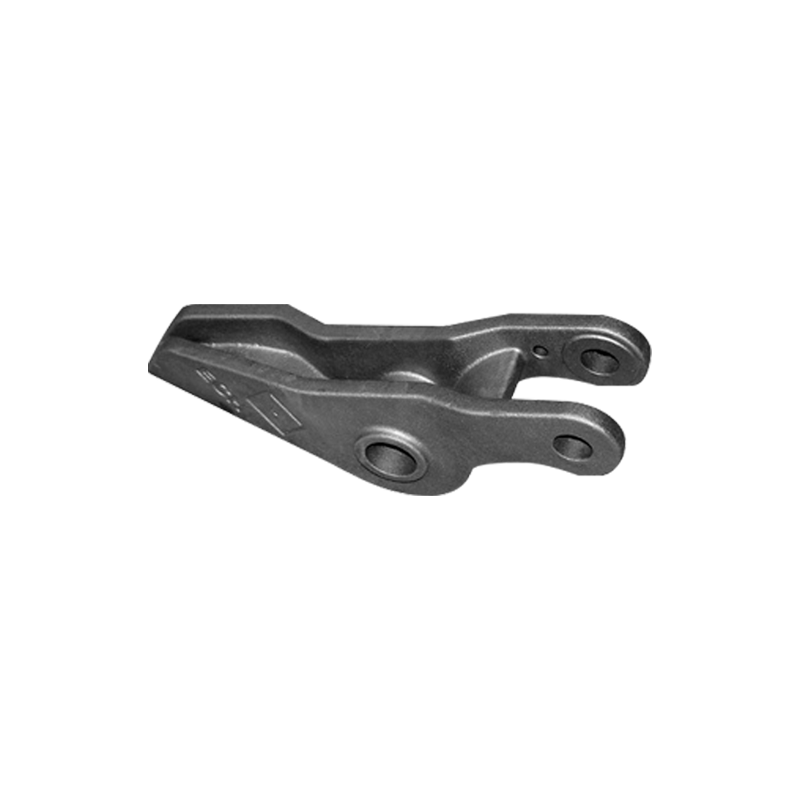

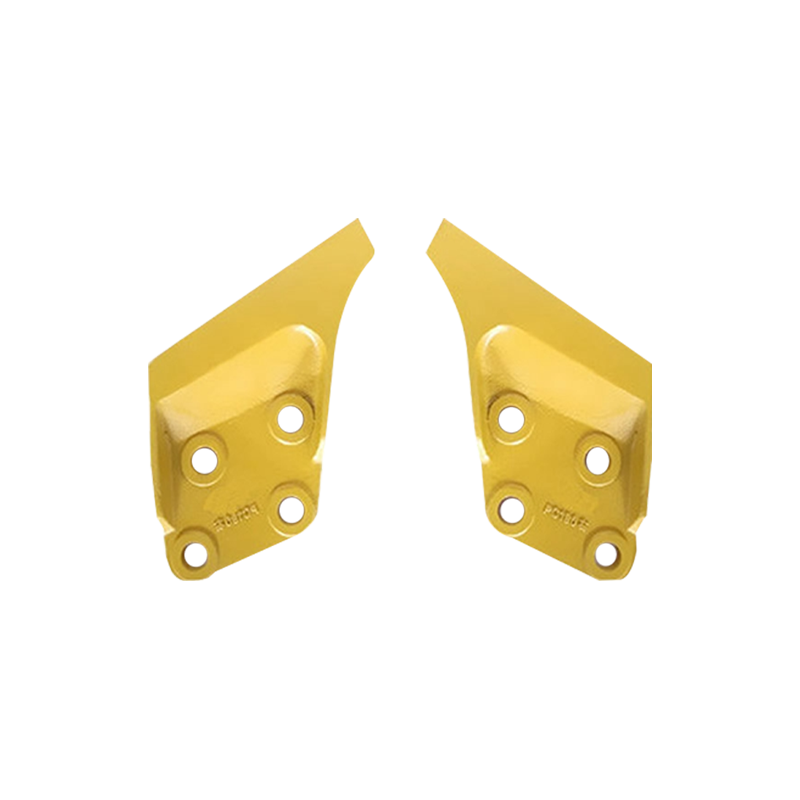

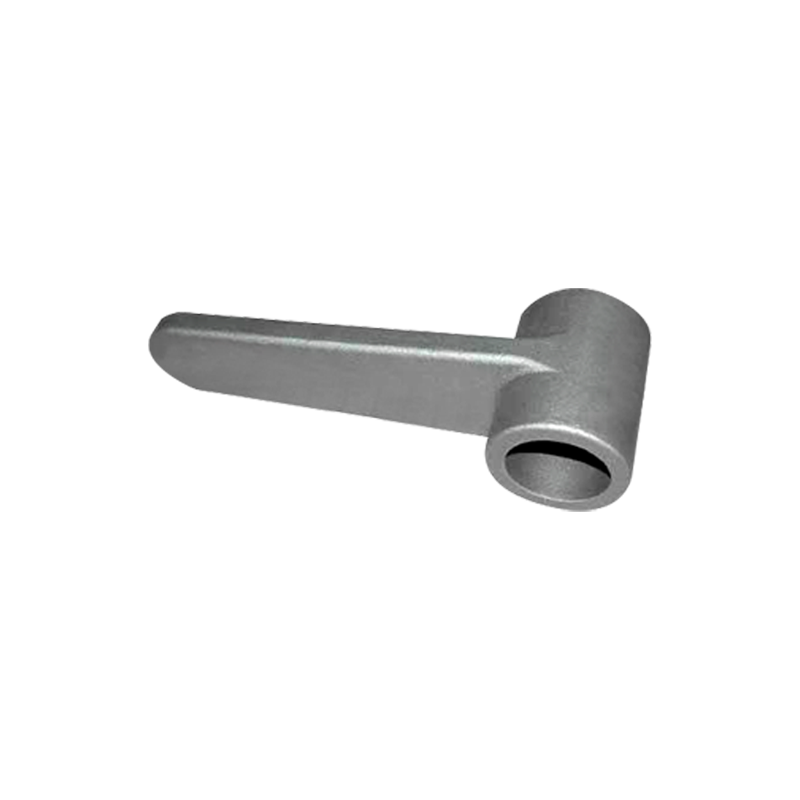

Moulage au sable est une technique de moulage de métaux largement utilisée depuis des milliers d’années. Il s’agit toujours d’une méthode clé dans la fabrication moderne en raison de sa rentabilité, de sa polyvalence et de sa capacité à produire des pièces complexes. Dans le processus de moulage au sable, le métal en fusion est versé dans un moule en sable pour former un objet solide une fois refroidi et solidifié. Ce processus est utilisé dans diverses industries, notamment l'automobile, l'aérospatiale, la construction et les machines.

1. Création de motifs : les fondements du moulage au sable

Le motif est une réplique exacte du produit final mais généralement légèrement plus grand pour tenir compte du retrait du métal pendant le processus de refroidissement. Traditionnellement, les motifs étaient fabriqués à partir de matériaux tels que la cire, le bois ou le métal. Cependant, dans le moulage au sable moderne, l’impression 3D est devenue une technique courante pour créer des motifs, en particulier pour les conceptions complexes. La possibilité d'utiliser l'impression 3D réduit le temps et les coûts associés aux méthodes traditionnelles.

Le motif est créé sur la base des spécifications de conception de la pièce finale. Un haut degré de précision est nécessaire pour garantir que le produit moulé présente les dimensions et caractéristiques correctes. Les modèles peuvent également être réalisés en plusieurs pièces si la pièce est complexe, chaque section du moule étant assemblée pour former la forme finale.

2. Préparation du moule : créer l'espace pour le moulage

Une fois le modèle préparé, il est placé dans une boîte ou un flacon et le processus de fabrication du moule commence. Le moule lui-même est créé à partir d'un mélange de sable et d'un liant, généralement de l'argile, et parfois d'eau ou de produits chimiques, qui aident à maintenir les particules de sable ensemble. Ce mélange de sable est compacté autour du motif pour former une cavité de moule solide.

2.1 Types de sable utilisés

Le type de sable utilisé dans le processus de coulée est crucial, car il a un impact sur la qualité de la coulée. Le sable de silice est le matériau le plus couramment utilisé dans le moulage au sable en raison de sa disponibilité, de sa rentabilité et de sa résistance à la chaleur. Cependant, il existe divers autres types de sables utilisés en fonction des exigences de coulée, comme le sable d'olivine et le sable de zircon, qui offrent une meilleure résistance à la chaleur et peuvent être utilisés pour des applications plus spécifiques.

2.2 Compacter le sable

Le mélange de sable est compacté autour du motif soit manuellement, soit par des méthodes mécaniques. Lors du compactage du sable, on veille à ce qu'il n'y ait pas de trous ni de poches d'air, car cela pourrait entraîner des défauts dans la pièce coulée. Si le moule n'est pas correctement compacté, le métal en fusion peut s'écouler de manière inégale, ce qui pourrait entraîner une porosité ou des zones faibles dans la pièce moulée finale.

3. Faire fondre et verser : le cœur du processus

Une fois le moule créé, l’étape suivante consiste à faire fondre le métal qui sera coulé dans le moule. Le métal est généralement chauffé dans un four jusqu’à son état fondu. Les métaux couramment utilisés dans le moulage au sable comprennent l'aluminium, le bronze, l'acier et le fer.

3.1 Fours et équipements

Il existe différents types de fours utilisés pour faire fondre le métal, en fonction du métal spécifique et de la taille de la pièce moulée. Les fours à induction électriques sont couramment utilisés pour les métaux non ferreux comme l'aluminium, tandis que les fours au mazout ou au gaz sont généralement utilisés pour les métaux ferreux comme l'acier et la fonte.

Le métal est fondu à une température spécifique, selon son type. Par exemple, l'aluminium est généralement fondu à environ 660 °C (1 220 °F), tandis que l'acier nécessite des températures supérieures à 1 370 °C (2 500 °F). Le métal fondu est ensuite versé dans le moule à travers un gobelet verseur et dans des canaux appelés portes et canaux. Ces canaux dirigent le métal en fusion dans la cavité où le motif a été retiré.

3.2 Processus de coulée

Couler correctement le métal est crucial pour éviter les défauts. Le métal doit être coulé à bonne température et à vitesse contrôlée pour éviter les turbulences qui peuvent introduire des poches d’air ou provoquer une solidification prématurée du métal.

4. Refroidissement et solidification : du liquide au solide

Une fois que le métal en fusion remplit la cavité, il peut refroidir et se solidifier. Le temps de refroidissement varie en fonction de la taille et du matériau de la pièce moulée. En refroidissant, le métal se contracte légèrement. Pour tenir compte de cela, le motif est légèrement plus grand que la pièce finale souhaitée et des tolérances sont prises dans la conception pour empêcher la pièce moulée de se fissurer ou de se déformer.

Le refroidissement et la solidification sont des étapes cruciales. Si le métal refroidit trop rapidement, cela peut provoquer des fissures ou des points faibles dans la pièce moulée. S'il refroidit trop lentement, le métal peut former des motifs de cristallisation ou des inclusions indésirables. La gestion de la vitesse de refroidissement est essentielle pour produire des pièces moulées de haute qualité.

4.1 Contrôle du taux de refroidissement

Le refroidissement est parfois contrôlé à l'aide de techniques de refroidissement spéciales, telles que l'ajout de refroidisseurs (des pièces métalliques placées stratégiquement dans le moule pour absorber la chaleur et contrôler la vitesse de refroidissement). Dans le moulage au sable moderne, les simulations sont souvent utilisées pour prédire le comportement du métal en fusion lors de son refroidissement et de sa solidification, permettant ainsi un meilleur contrôle du processus.

5. Finition : affiner le moulage

Une fois le métal refroidi et solidifié, le moule est brisé pour révéler la pièce moulée brute. Le moulage nécessite généralement des étapes supplémentaires pour le transformer en un produit fini. Ces étapes peuvent inclure :

5.1 Nettoyage et enlèvement du sable

La première étape consiste à éliminer les restes de sable de la surface du moulage. Cela peut être réalisé par diverses méthodes, telles que le sablage, la finition vibratoire ou les jets d'eau. Le processus de nettoyage élimine tout matériau de moulage qui aurait pu adhérer à la surface de la pièce moulée pendant la phase de refroidissement.

5.2 Usinage

L'usinage est utilisé pour éliminer l'excédent de matière et pour obtenir les dimensions finales et l'état de surface de la pièce. Les processus de fraisage, de tournage et de meulage sont couramment utilisés dans le moulage au sable pour produire les tolérances et la qualité de surface requises.

5.3 Traitement thermique

Certaines pièces moulées peuvent nécessiter un traitement thermique pour améliorer leurs propriétés mécaniques, telles que la résistance et la dureté. Cela peut impliquer des processus tels que le recuit, la trempe ou le revenu, en fonction du matériau et des caractéristiques souhaitées pour la pièce finale.

Avantages du moulage au sable

Le moulage au sable présente plusieurs avantages significatifs, qui en font le choix privilégié pour de nombreuses applications de fabrication :

| Avantage | Explication |

|---|---|

| Rentabilité | Moulage au sable is inexpensive compared to other casting methods. The materials, such as sand and clay, are low-cost, and the process is highly adaptable for both small and large quantities of parts. |

| Polyvalence | Il peut être utilisé pour couler une large gamme de métaux et d’alliages, notamment l’aluminium, le bronze, l’acier et le fer. Cela le rend applicable dans de nombreuses industries, de l’automobile à l’aérospatiale. |

| Complexité | Moulage au sable can create parts with complex geometries, such as intricate internal passages, which would be difficult to produce with other methods. |

| Prototypage à faible coût | Moulage au sable is ideal for prototyping and low-volume production runs because the molds can be made quickly and at a lower cost compared to other methods like investment casting. |

| Gamme de tailles | Il peut être utilisé pour couler des pièces de différentes tailles, des petits composants aux grandes pièces industrielles, offrant une flexibilité de production. |

Langue

Langue

COULÉE PI

COULÉE PI