Nos services et processus d’assurance qualité garantissent la fiabilité de nos produits et votre satisfaction.

Fonte ductile , souvent appelée fonte nodulaire, est un type de fonte qui se distingue par ses propriétés mécaniques supérieures à celles de la fonte traditionnelle. Contrairement à la fonte traditionnelle, connue pour sa fragilité, la fonte ductile combine haute résistance, ténacité et flexibilité, ce qui en fait un matériau populaire pour de nombreuses applications industrielles. Cette résistance et cette polyvalence proviennent de la microstructure unique du matériau, qui peut être manipulée grâce à des éléments d’alliage et des traitements thermiques spécifiques.

1. Structure en graphite : la différence fondamentale

L’une des principales raisons pour lesquelles la fonte ductile est plus résistante que la fonte traditionnelle réside dans sa structure de graphite distincte. Dans la fonte traditionnelle, le graphite se forme sous forme de paillettes. Cette structure de graphite lamellaire peut conduire à des points de concentration de contraintes, ce qui rend le matériau fragile et sujet à la fissuration. Lorsqu’ils sont soumis à des charges ou à des contraintes externes, ces flocons agissent comme des élévateurs de contraintes, réduisant la résistance globale du matériau et le rendant plus susceptible à la rupture.

En revanche, la fonte ductile est spécifiquement conçue pour contenir du graphite sous forme de nodules (également appelés sphéroïdes ou sphères). Cette structure de graphite nodulaire a un impact significatif sur les propriétés mécaniques du matériau. Les particules sphériques de graphite répartissent les contraintes plus uniformément dans tout le matériau, ce qui empêche la formation de fissures. Cette structure unique permet à la fonte ductile de résister à la fois à l'initiation et à la propagation des fissures sous contrainte, ce qui donne lieu à un matériau beaucoup plus résistant et durable que la fonte traditionnelle.

La structure en graphite nodulaire permet également à la fonte ductile de mieux gérer les contraintes dynamiques, ce qui est particulièrement important dans les applications telles que les pièces automobiles, les composants de machines et les matériaux d'infrastructure qui sont exposés à des impacts et des vibrations fréquents.

2. Résistance à la traction accrue : fonte ductile par rapport à la fonte

Une autre différence clé entre la fonte ductile et la fonte traditionnelle est la résistance à la traction. Résistance à la traction fait référence à la quantité maximale de contrainte qu'un matériau peut supporter lorsqu'il est étiré ou tiré avant de se briser. La fonte ductile a une résistance à la traction nettement supérieure à celle de la fonte traditionnelle en raison de la façon dont son graphite est structuré et de la composition globale du matériau.

La fonte traditionnelle a généralement une résistance à la traction d'environ 200 à 300 MPa , ce qui limite son utilisation dans les applications impliquant des contraintes ou des conditions de charge élevées. D’un autre côté, la fonte ductile peut atteindre des résistances à la traction dans la gamme de 400 à 1200 MPa , en fonction des éléments d'alliage spécifiques utilisés et du procédé de fabrication. Cette résistance à la traction plus élevée permet à la fonte ductile d'être utilisée dans des applications où la fonte traditionnelle échouerait, comme dans les composants structurels, les pièces automobiles robustes et les machines industrielles.

L'ajout d'éléments d'alliage, tels que nickel et cuivre , peut encore augmenter la résistance à la traction de la fonte ductile, la rendant adaptée à des applications encore plus exigeantes. Ce rapport résistance/poids supérieur est l’une des principales raisons pour lesquelles la fonte ductile est préférée pour les composants qui nécessitent des performances élevées sous contrainte.

3. Ductilité améliorée : flexibilité sous contrainte

Comme son nom l’indique, la fonte ductile est connue pour ductilité , qui fait référence à sa capacité à se déformer sous contrainte sans se casser. La fonte traditionnelle est intrinsèquement fragile et se fracture lorsqu'elle est soumise à des contraintes de traction, ce qui la rend inadaptée à de nombreuses applications où flexibilité et résilience sont nécessaires.

La fonte ductile, cependant, est plus flexible et peut absorber de plus gretes quantités d’énergie avant rupture. Ceci est particulièrement avantageux dans les applications où les pièces subissent des chocs soudains, des vibrations ou des forces de flexion. La combinaison de haute résistance à la traction et haute ductilité fait de la fonte ductile un matériau idéal pour les composants qui doivent supporter des conditions de travail difficiles, tels que les systèmes de suspension automobile, les pièces de machines lourdes et les équipements de construction.

De plus, la capacité de la fonte ductile à se déformer sans se fissurer permet d’éviter des défaillances catastrophiques dans les applications critiques. Cela en fait une option plus sûre que la fonte traditionnelle, où des fractures fragiles pourraient entraîner des défaillances soudaines et inattendues.

4. Résistance supérieure aux chocs

L’une des caractéristiques les plus remarquables de la fonte ductile est sa résistance aux chocs . La résistance aux chocs fait référence à la capacité d’un matériau à résister à des impacts soudains et violents sans se fissurer ni se briser. En raison de la structure sphérique en graphite et de la ductilité plus élevée de la fonte ductile, elle peut absorber plus d'énergie due aux impacts que la fonte traditionnelle.

La fonte traditionnelle, avec son graphite en forme de flocons, a tendance à se fissurer sous un impact ou un choc soudain. La présence de ces éclats crée des faiblesses internes au matériau, pouvant conduire à une fracture lors de l'impact. En revanche, la structure en graphite nodulaire de la fonte ductile aide à répartir la force plus uniformément, permettant au matériau d'absorber et de dissiper plus efficacement l'énergie d'impact.

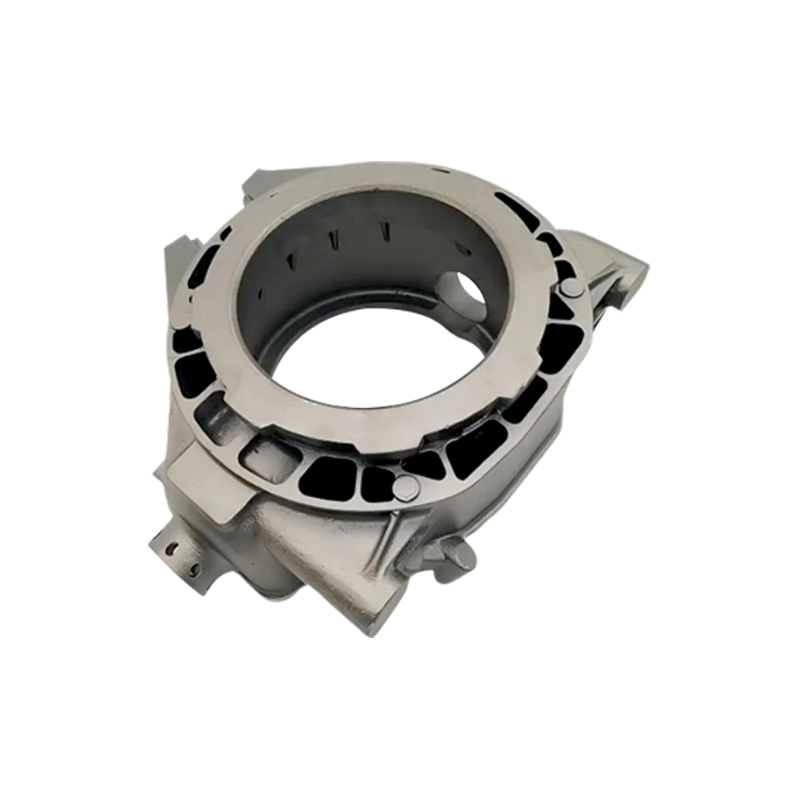

Cette caractéristique fait de la fonte ductile un choix idéal pour les applications où les pièces sont soumises à des impacts fréquents, comme dans les secteurs de l'automobile, de la construction et de la machinerie lourde. Par exemple, blocs moteurs , disques de frein , et carters d'engrenages fabriqués à partir de fonte ductile peuvent mieux résister aux impacts que leurs homologues en fonte, offrant ainsi une plus grande fiabilité et longévité.

5. Éléments d’alliage et traitement thermique : adaptation des propriétés mécaniques

La fonte ductile peut être personnalisée pour répondre à des exigences de performances spécifiques en ajustant ses éléments d'alliage et en appliquant des traitements thermiques. Le magnésium est un élément d'alliage clé dans la fonte ductile, et son ajout est essentiel pour transformer la structure du graphite de lamellaire à nodulaire. Cette transformation est essentielle pour obtenir une résistance, une ductilité et une résistance aux chocs améliorées du matériau.

En plus du magnésium, d'autres éléments tels que nickel , cuivre , et chrome peut être ajouté à la fonte ductile pour améliorer encore ses propriétés mécaniques. Par exemple, nickel améliore la résistance à la corrosion et la ténacité du matériau, tout en cuivre augmente sa résistance et sa dureté.

Les procédés de traitement thermique, tels que recuit , trempe , et trempe , peut également être utilisé pour ajuster les propriétés de la fonte ductile. Ces processus contribuent à améliorer la dureté, la résistance à l’usure et la résistance globale du matériau, le rendant ainsi adapté à un large éventail d’applications.

6. Meilleure résistance à la fatigue

La résistance à la fatigue est une propriété essentielle pour les matériaux soumis à des cycles répétés de chargement et de déchargement. La fonte traditionnelle a tendance à se briser plus rapidement dans de telles conditions en raison de sa nature fragile. La fonte ductile, avec sa ténacité et sa ductilité améliorées, présente une bien meilleure résistance à la fatigue, lui permettant de supporter plus de cycles avant rupture.

Cette résistance améliorée à la fatigue est particulièrement importante dans les pièces exposées à des charges cycliques, telles que composants du moteur , pièces de suspension , et engrenages . Les pièces en fonte ductile peuvent supporter des contraintes répétées sur une durée de vie plus longue, réduisant ainsi le besoin de remplacements et de réparations fréquents.

7. Rentabilité : durabilité et performances

Même si la fonte ductile est généralement plus coûteuse à produire que la fonte traditionnelle, ses performances et sa durabilité supérieures conduisent souvent à un coût total de possession inférieur. La résistance accrue, la ténacité et la résistance à la fatigue de la fonte ductile signifient que les pièces fabriquées à partir de ce matériau durent plus longtemps et fonctionnent mieux dans le temps, même dans des environnements difficiles.

De plus, la fiabilité améliorée des pièces en fonte ductile réduit le risque de défaillance et les coûts associés aux temps d'arrêt, aux réparations et aux remplacements. Dans de nombreux cas, la fonte ductile offre une meilleure valeur à long terme malgré le coût initial plus élevé du matériau.

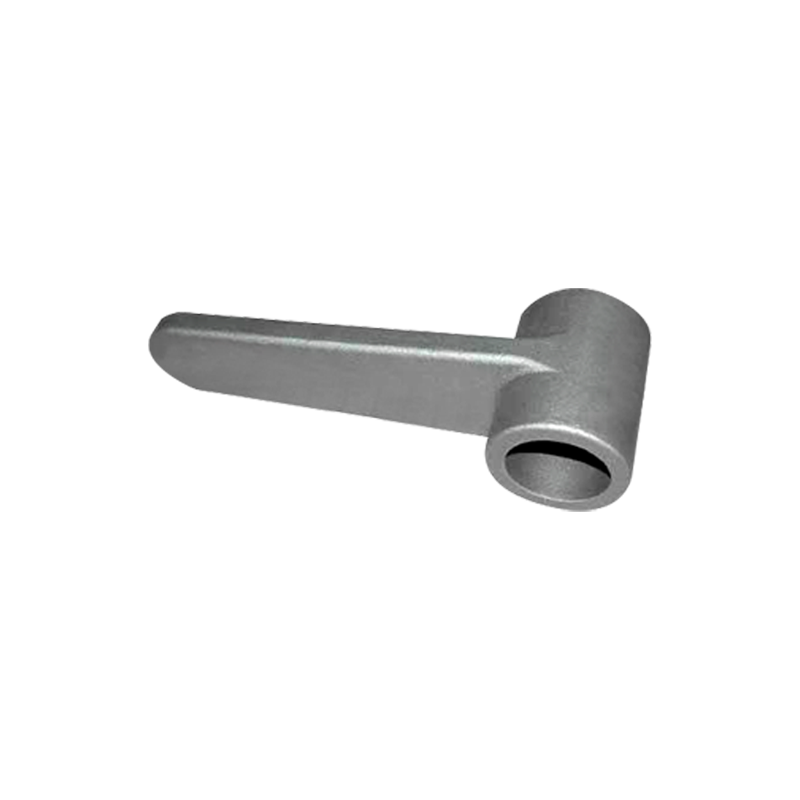

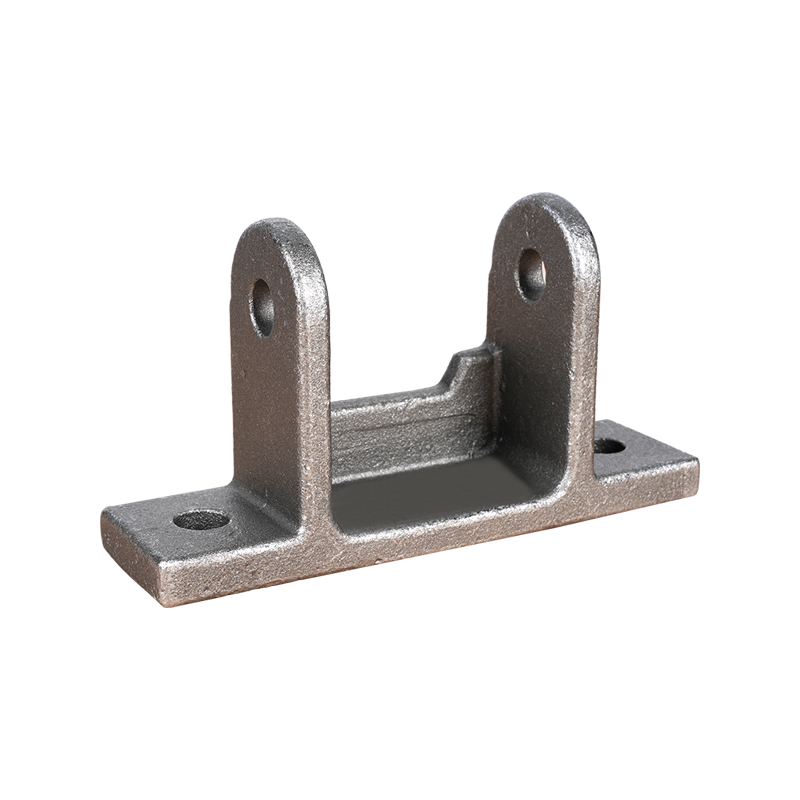

Applications des pièces en fonte ductile

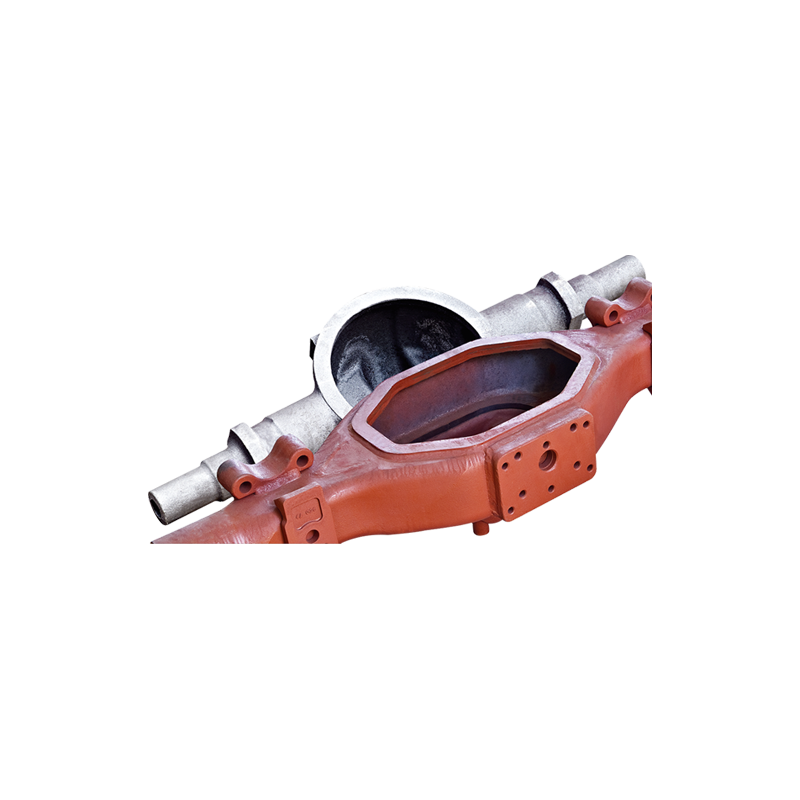

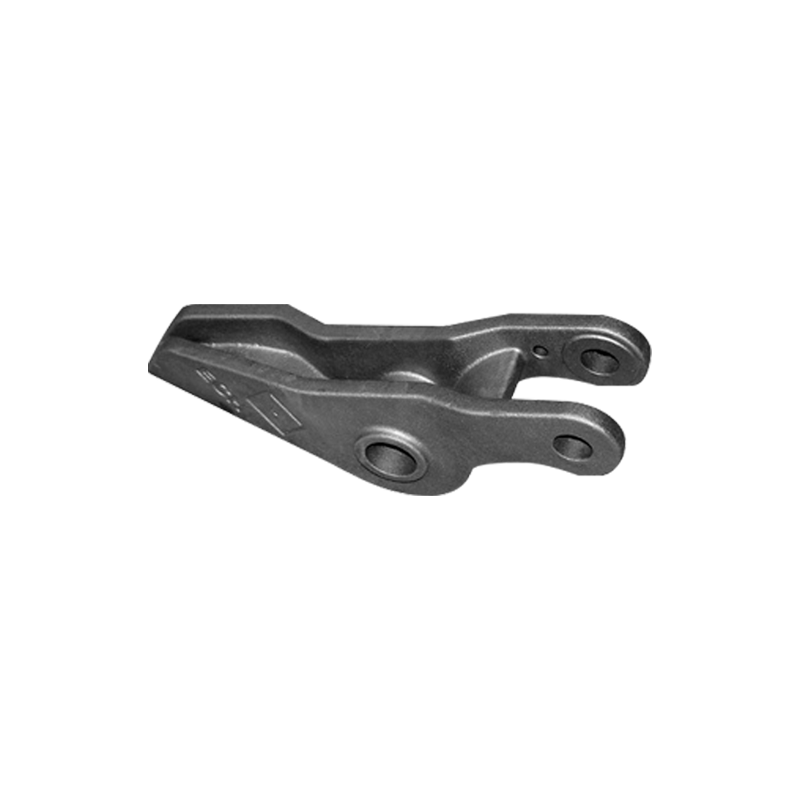

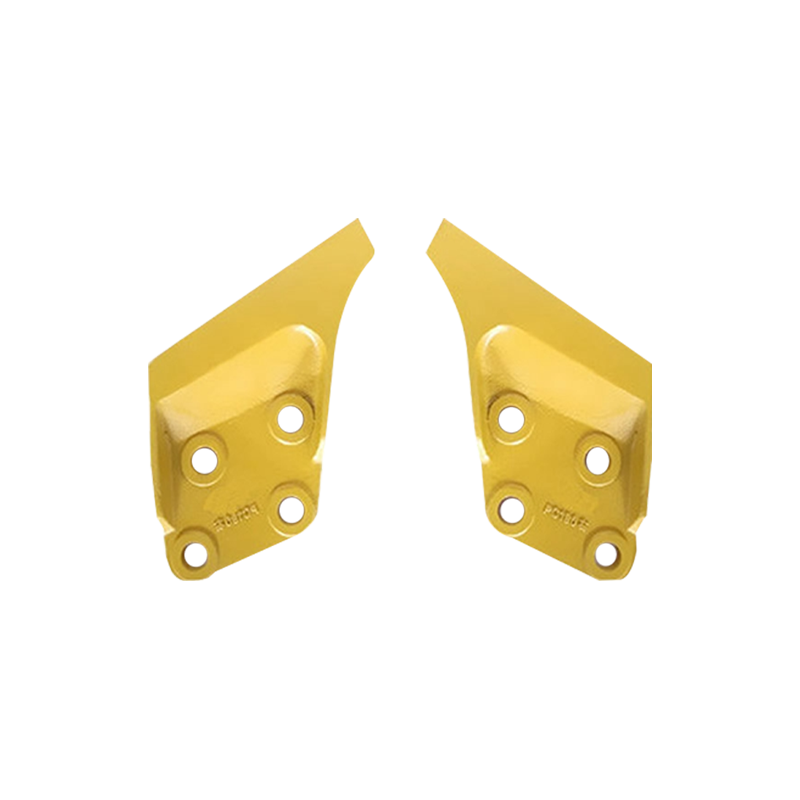

Compte tenu de sa résistance supérieure, de sa ductilité et de sa résistance aux chocs et à la fatigue, la fonte ductile est utilisée dans une grande variété d’applications dans différentes industries. Certaines applications courantes incluent :

- Pièces automobiles : Blocs moteurs, vilebrequins, disques de frein et composants de suspension.

- Matériel de construction : Vérins hydrauliques, boîtiers de pompe et pièces d'excavatrice.

- Systèmes de tuyauterie : Conduites d'eau et d'égouts, ainsi que raccords.

- Machines agricoles : Pièces de tracteur, composants de charrue et autres machines lourdes.

La polyvalence et la résistance de la fonte ductile en font un choix privilégié pour de nombreuses applications hautes performances qui exigent à la fois résistance et durabilité.

Langue

Langue

COULÉE PI

COULÉE PI