Nos services et processus d’assurance qualité garantissent la fiabilité de nos produits et votre satisfaction.

Introduction

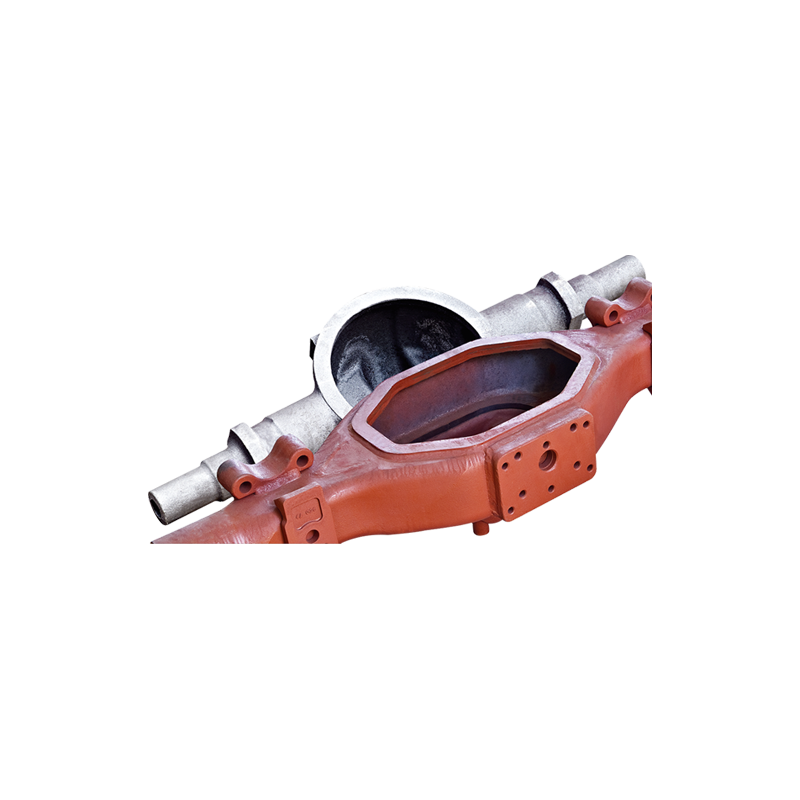

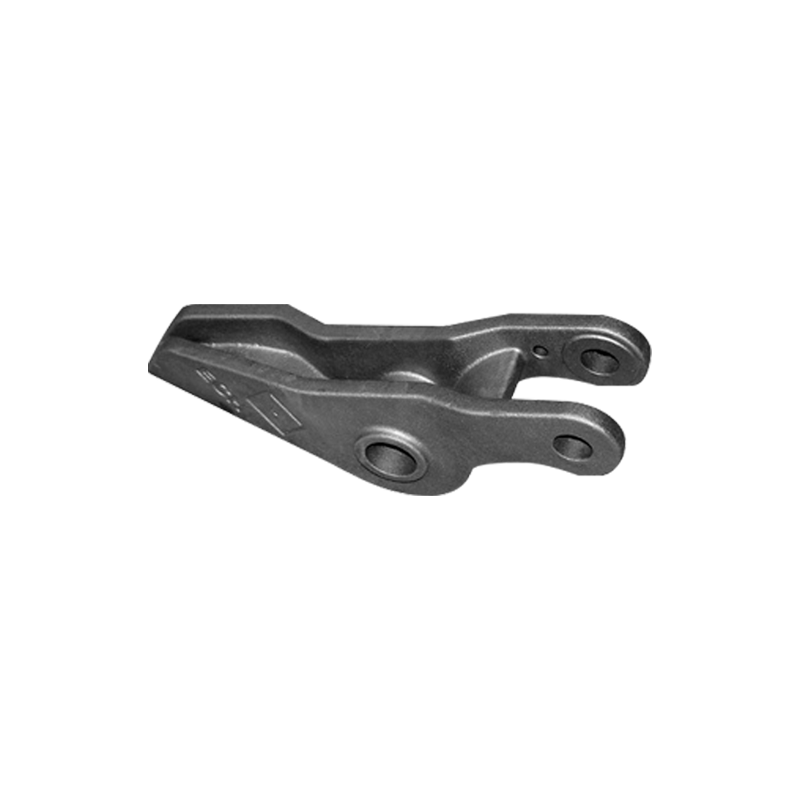

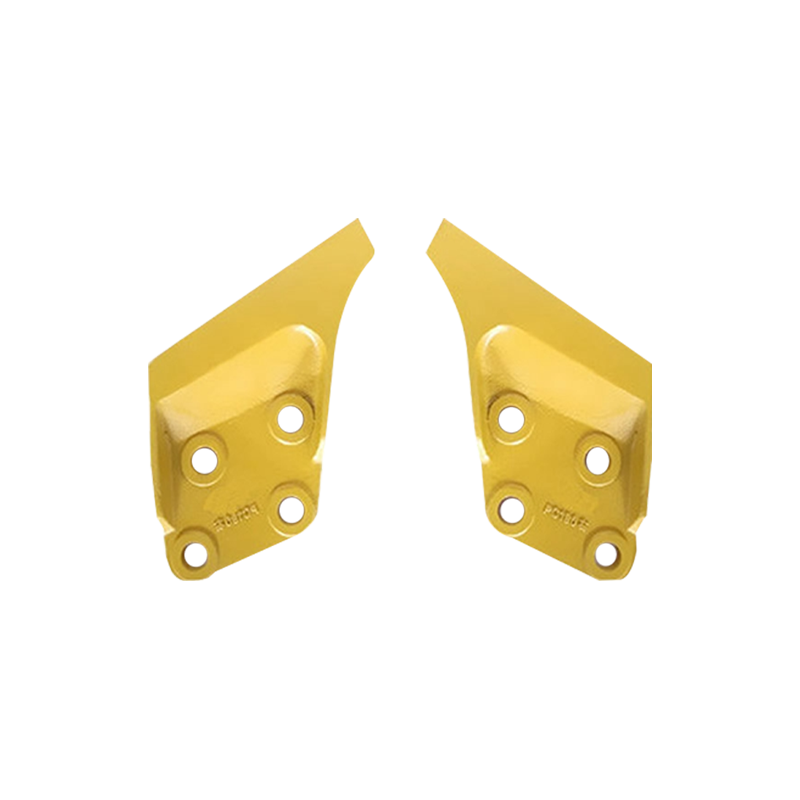

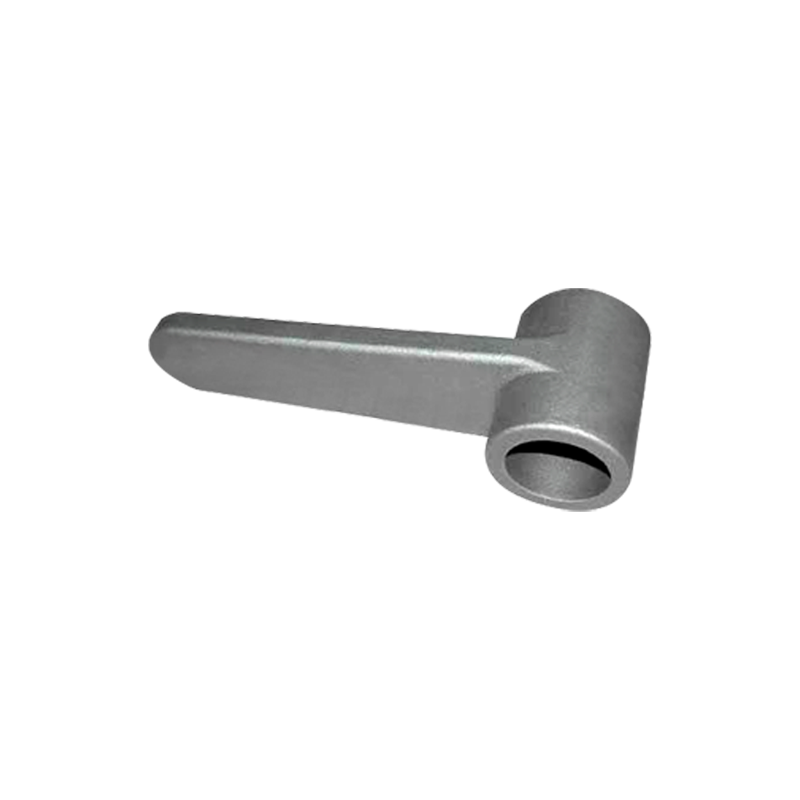

Les trains sont l'épine dorsale du transport ferroviaire moderne, et leur sécurité et leur stabilité ont un impact direct sur la vie et les propriétés des passagers. Comme composants structurels de base, Pièces en acier coulé pour les trains Portez des charges mécaniques importantes et des forces d'impact, nécessitant des exigences de fabrication extrêmement strictes. Les pièces en acier coulé doivent non seulement posséder d'excellentes propriétés mécaniques, mais également maintenir une précision dimensionnelle et une qualité de surface pendant le processus de fabrication.

1. Conception et fabrication de modèles

Conception de pièces

La conception des pièces de train en acier coulé doit être basée sur une analyse des forces qu'ils subiront pendant le fonctionnement et l'environnement d'exploitation. Les ingénieurs de conception utilisent des logiciels de simulation avancés tels que l'analyse des éléments finis (FEA) pour effectuer des simulations mécaniques pour assurer la solidité structurelle et la sécurité. Les matériaux couramment utilisés, tels que l'acier à faible résistance à haute résistance, doivent respecter les normes de chemin de fer nationales et les spécifications internationales de composition et de performance. La phase de conception nécessite également la prise en compte des limitations de procédé de coulée, telles que la direction de versement, la distribution de retrait et le taux de refroidissement, pour éviter les défauts pendant la production ultérieure.

Fabrication de modèles

Le modèle est le fondement du processus de coulée et doit reproduire avec précision les dessins de conception. Les matériaux traditionnels utilisés comprennent le bois, le plastique, la cire et le métal. Les méthodes courantes incluent l'usinage et l'impression 3D, ce dernier dont est devenu de plus en plus populaire ces dernières années en raison de sa haute précision et de sa capacité à produire des formes complexes. Après la fabrication du modèle, un traitement de surface est nécessaire pour assurer une finition lisse et impeccable et éviter les trous d'épingle et les surfaces rugueuses dans la coulée. Les allocations d'usinage sont également incluses dans la conception du modèle pour faciliter l'usinage ultérieur.

2. MADE DE MOLES

Moules de coulée de sable

Les moules de sable sont le type de moisissure le plus utilisé et sont fabriqués à partir de sable d'argile réfractaire ou de sable de résine. La fabrication de moisissures implique la formation, la fabrication de noyau et l'assemblage. Pendant la formation, un moule est pressé dans le sable pour créer une cavité. Le moule est ensuite retiré pour créer la cavité de coulée. Le composant central nécessite une boîte centrale en matériau réfractaire pour sécuriser la structure interne. Les moules de sable offrent une excellente perméabilité de l'air et une résistance au moule, facilitant le décharge de gaz et le débit d'acier fondu.

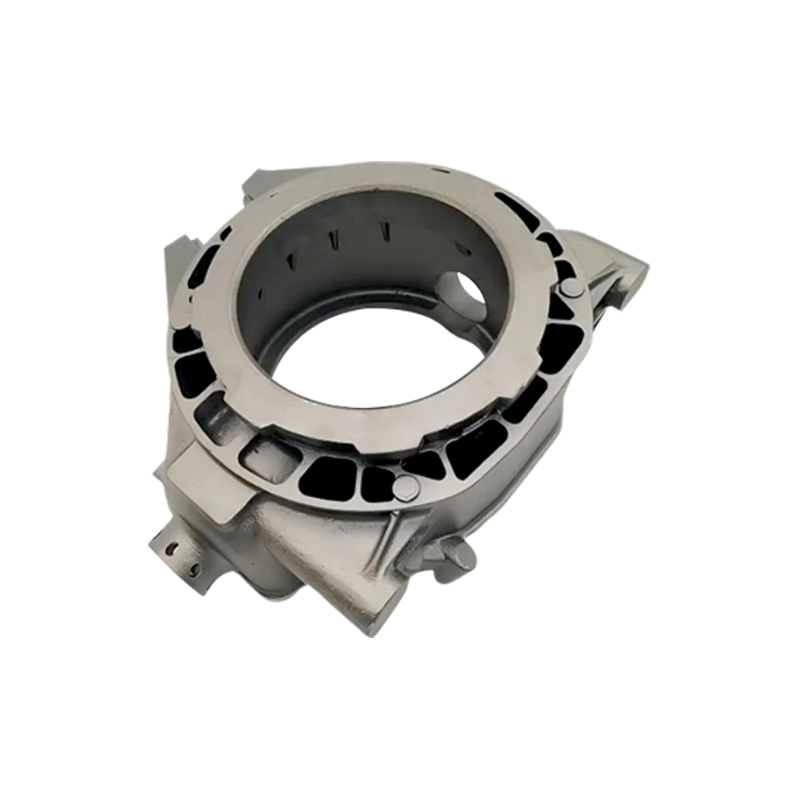

Moules métalliques

Pour les pièces produites en masse nécessitant une haute précision, les moules métalliques, tels que les moules en acier, peuvent être utilisés. Les moules métalliques offrent des avantages tels que une résistance à l'usure élevée, une longue durée de vie et une stabilité dimensionnelle, mais elles sont plus coûteuses à produire et sont principalement utilisées pour de petites pièces moulées complexes. Les moules métalliques sont fabriqués à l'aide de machines-outils CNC et nécessitent un traitement thermique pour améliorer la dureté et l'usure de la résistance.

3. Faire et couler

Fusion d'acier

Le processus de fusion est généralement effectué dans un four à arc électrique ou un four à induction. La température du four et la composition chimique sont ajustées en fonction du mélange en acier. La teneur en éléments tels que le carbone, le soufre et le phosphore est strictement contrôlé pour assurer la force et la ténacité de la coulée. Les désoxidants et les éléments d'alliage sont également ajoutés pendant le processus de fusion pour améliorer la pureté et les performances de l'acier. Après la fusion, la température de l'acier fondu est mesurée pour s'assurer qu'elle est à la température liquide appropriée pendant la coulée.

Procédure de versement

La déversement est une étape critique affectant la qualité de coulée. L'acier en fusion s'écoule dans la cavité du moule à travers le système de déclenchement. Un système de déclenchement bien conçu garantit un flux lisse d'acier fondu, évitant les turbulences et la formation de pores. La vitesse de versement et la température doivent être strictement contrôlées. Une vitesse trop rapide peut entraîner des inclusions de gaz, tandis que une vitesse trop lente peut facilement former un arrêt à froid. Après avoir versé, l'acier fondu se solidifie progressivement dans le moule. Le taux de refroidissement a un impact direct sur la structure des grains et les propriétés de coulée.

4. Casser le nettoyage et le traitement thermique

Nettoyage

Après la solidification, la coulée nécessite le broyage des moisissures de sable, l'élimination du flash et le nettoyage de surface. Des équipements mécaniques tels que les coupeurs et les broyeurs sont utilisés pour éliminer l'excès de matériau pour assurer un contour de coulée clair. Le nettoyage élimine également le sable et l'échelle résiduels pour améliorer la finition de surface. Les défauts de surface tels que les pores et les inclusions sont réparés par soudage.

Traitement thermique

Le traitement thermique est une étape cruciale pour améliorer les propriétés mécaniques des pièces moulées. Le recuit élimine les contraintes internes et améliore l'uniformité de la microstructure; La normalisation affine la taille des grains et augmente la résistance; La trempe refroidit rapidement l'acier pour former une structure martensitique dure; et la trempe ajuste l'équilibre entre la dureté et la ténacité. Les paramètres de traitement thermique doivent être précisément adaptés à la composition des matériaux et à une utilisation prévue pour éviter la surchauffe ou la sous-refroidissement, ce qui peut entraîner une dégradation des performances.

5. Usinage et inspection

Usinage

Les pièces coulées traitées à la chaleur subissent généralement des opérations de finition, y compris le tournage, le broyage, le forage et le broyage, pour atteindre les dimensions conçues et les tolérances géométriques. L'usinage garantit non seulement la précision de l'assemblage, mais améliore également la finition de la surface et améliore les performances des pièces. Pendant l'usinage, la déformation et les dommages doivent être évités, et les luminaires doivent être utilisés pour fixer les pièces et contrôler les indemnités d'usinage.

Inspection de qualité

Les pièces en acier coulées doivent subir des tests non destructifs rigoureux, y compris les suivants:

Test ultrasonique (UT): détecte les fissures internes, les inclusions et autres défauts.

Test radiographique (RT): utilise l'imagerie aux rayons X pour identifier les pores et les fissures internes.

Test de particules magnétiques (MT): détecte les fissures de surface et souterraine. Des mesures dimensionnelles et des tests de propriété mécanique (tests de traction, de dureté et d'impact) sont effectués simultanément pour garantir que le produit répond aux exigences de conception et standard.

6. Inspection et emballage des produits finis

Inspection finale

Après l'usinage et les tests, une inspection visuelle complète est effectuée pour assurer l'absence de fissures, de déformation, de rouille et d'autres problèmes. Les dimensions sont examinées pour confirmer la précision de l'assemblage. Les tests fonctionnels sont effectués sur des parties clés, telles que l'équilibrage dynamique des essieux.

Emballage et transport

Les produits finis sont emballés à l'aide de matériaux absorbant les chocs pour éviter les dommages pendant le transport. Les inhibiteurs de la rouille sont appliqués à la surface pour empêcher la rouille. L'étiquette d'emballage indique clairement le modèle de produit, les spécifications, la date de production et les précautions pour assurer une logistique et une installation en douceur.

Langue

Langue

COULÉE PI

COULÉE PI