Nos services et processus d’assurance qualité garantissent la fiabilité de nos produits et votre satisfaction.

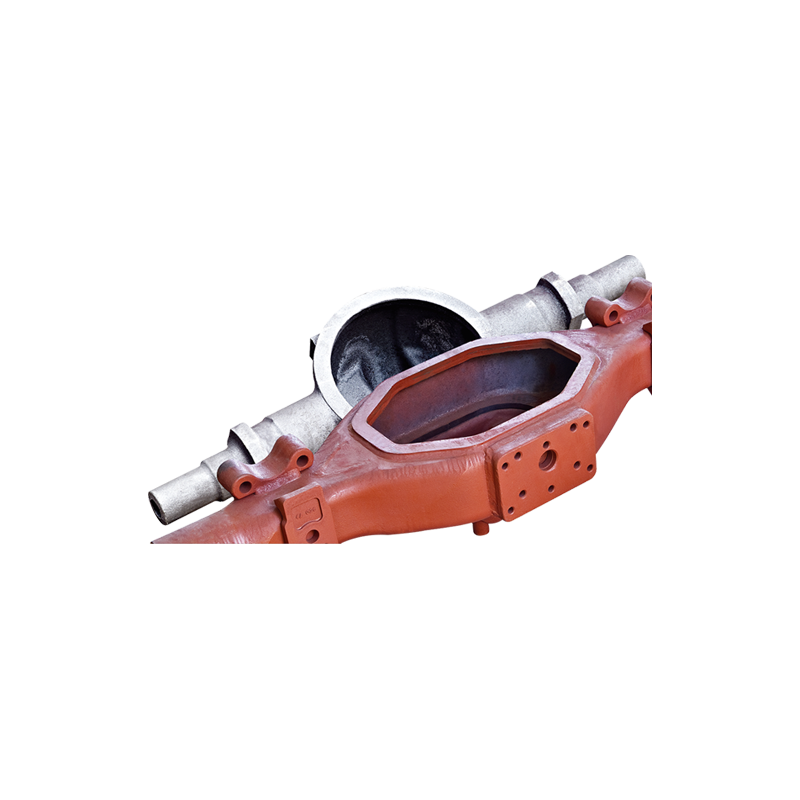

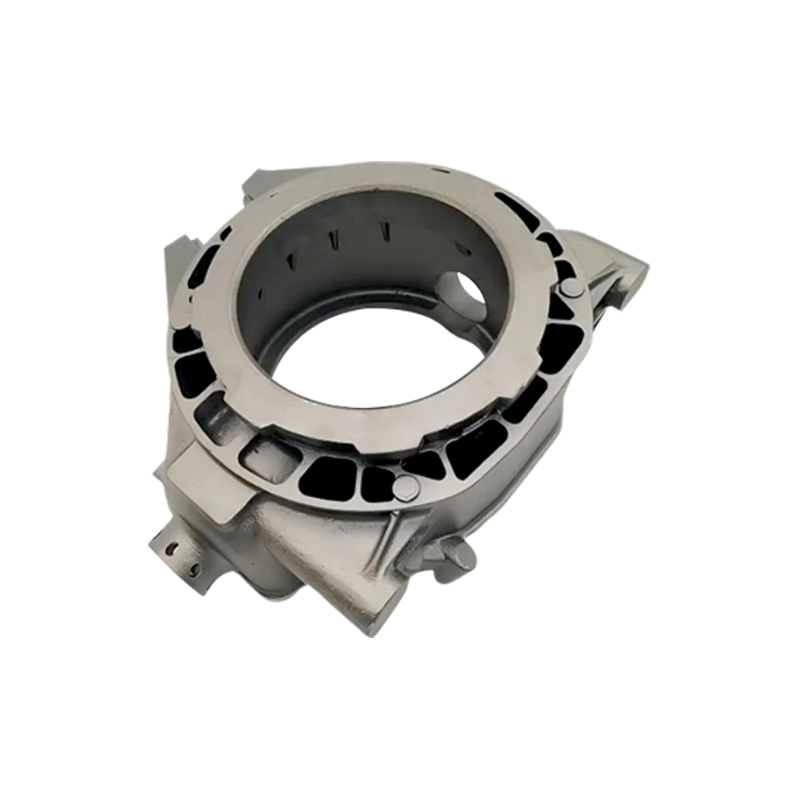

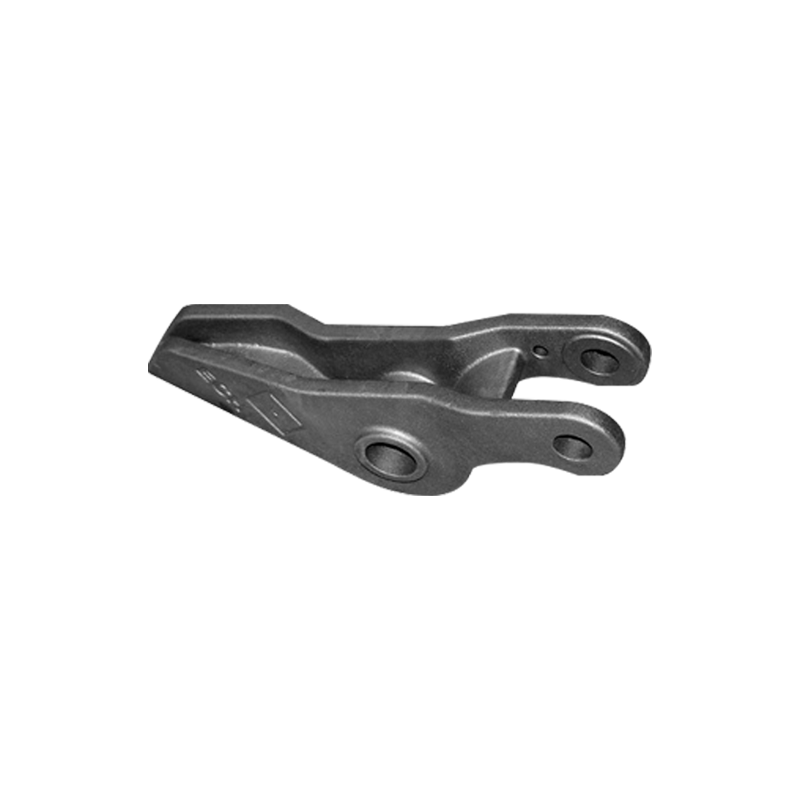

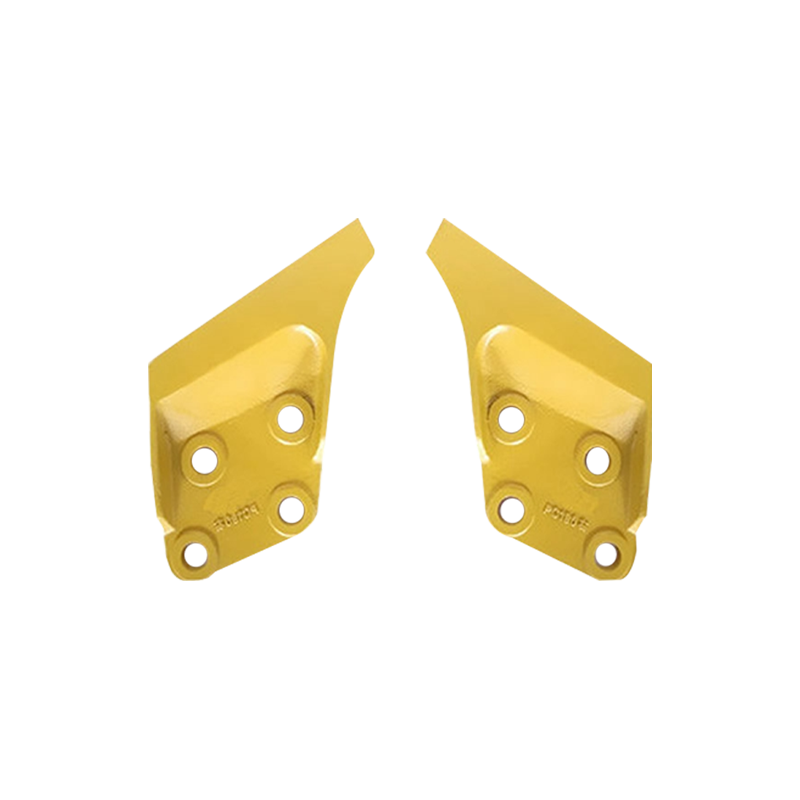

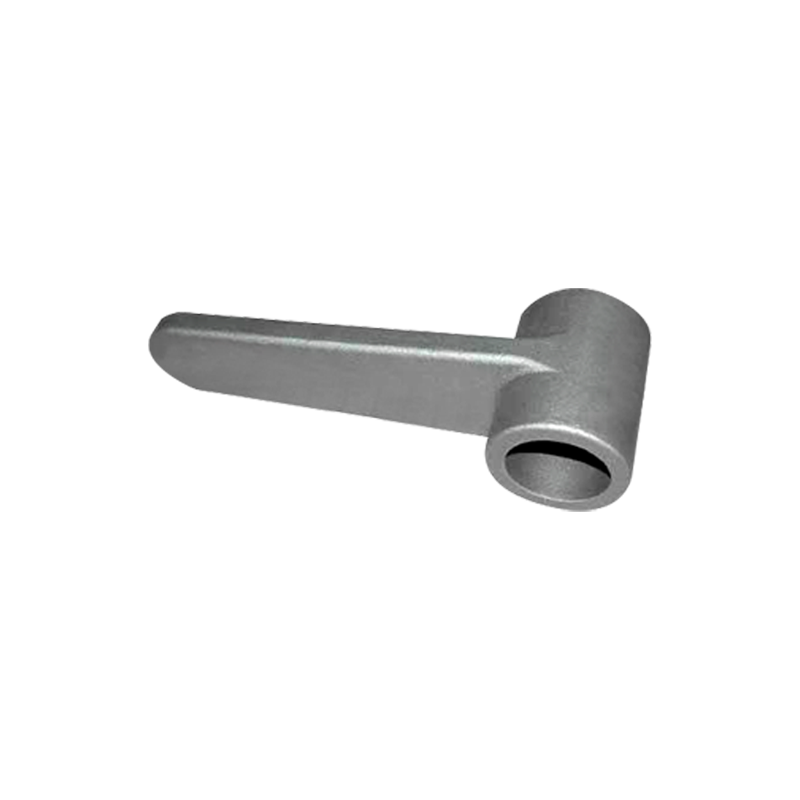

L'industrie ferroviaire s'est toujours appuyée sur des pièces d'acier de haute qualité pour assurer la sécurité, la fiabilité et l'efficacité des trains. Parmi ces parties, Pièces en acier de moulage de train , en tant que partie importante de la structure du train, assume la responsabilité clé du transport et de la transmission du pouvoir. Avec l'avancement continu de la technologie de coulée et de la science des matériaux, la durabilité et les performances des pièces en acier de la distribution de train ont été considérablement améliorées.

1. Progrès dans la technologie de coulée moderne

Les méthodes de coulée traditionnelles, telles que la coulée de sable, bien que à faible coût et mature, ont des défauts tels que les pores, les cavités de retrait et les inclusions, qui affectent la qualité des pièces moulées. Afin d'améliorer les performances des moulages, la technologie de casting moderne est constamment innovante:

Coulage d'investissement: En fabriquant des moules à cire de haute précision, des pièces d'acier avec des structures complexes et une précision dimensionnelle élevée peuvent être obtenues, réduisant la quantité de post-traitement.

Amélioration de la coulée de sable: les moules de sable en nouveaux matériaux réfractaires à haute résistance sont utilisés pour améliorer la finition de surface de la cavité et réduire les défauts de coulée.

Coulage sous vide: verser de l'acier fondu dans un environnement sous vide réduit efficacement les inclusions et l'oxydation du gaz et améliore la densité et les propriétés mécaniques des pièces moulées.

Ces processus avancés réduisent les défauts internes et optimisent la microstructure des pièces moulées, améliorant ainsi considérablement les propriétés mécaniques et la durée de vie des pièces en acier coulé.

2. Optimisation de la composition en alliage d'acier

Bien que l'acier au carbone traditionnel ait une résistance modérée, il manque de résistance à la corrosion et de la résistance à l'usure, et il est difficile de répondre aux exigences des trains dans des conditions de travail complexes. Les chercheurs ont conçu une variété de formules en acier en alliage basées sur les exigences fonctionnelles des pièces en acier coulé:

Chrome (CR): améliore la dureté et la résistance à la corrosion de l'acier, en particulier pour la protection dans les environnements oxydants et les conditions d'humidité élevées.

Nickel (NI): améliore la ténacité et la résistance à basse température de l'acier, ce qui rend les pièces moulées moins sujettes à la fissuration fragile dans les environnements froids.

Molybdène (MO): améliore la résistance à haute température et la résistance au fluage de l'acier, adapté aux pièces qui résistent aux charges continues et à la frottement à haute température.

Vanadium (V): affine les grains, améliore la force globale et la durée de vie de la fatigue.

En allouant rationnellement ces éléments en alliage, les pièces en acier coulé obtiennent un bon équilibre entre la dureté, la résistance, la ténacité et la résistance à la corrosion, améliorant considérablement les performances complètes des pièces de train.

3. Application innovante du processus de traitement thermique

Après le moulage, la structure interne des pièces en acier coulé doit généralement être ajustée par traitement thermique pour répondre aux exigences de la résistance et de la ténacité. Ces dernières années, l'application de nouvelles technologies de traitement thermique a encore optimisé les performances des pièces:

AUSTENITISATION ET DIFFICATION ET TÉMÉRANT: TRAITEMENT TRADITIONNELLE ET TRAVAILLEMENT, EN CHAMING DE LA ZONE D'AUSTENITE, puis refroidissant rapidement, obtenez une structure martensitique avec une dureté élevée, puis éliminez le stress interne et la fragilité par la température pour obtenir des propriétés mécaniques équilibrées.

Austénitisation isotherme (austerming): contrôler la vitesse de refroidissement pour faire en sorte que les pièces en acier obtiennent la structure de bainite, améliorent la ténacité à l'impact et la résistance à l'usure, adaptée aux pièces résistantes à l'usure à haute résistance.

Traitement thermo-mécanique (traitement thermo-mécanique): combiner le processus de déformation avec le traitement thermique, affiner les grains pendant le travail à chaud et améliorer considérablement la résistance et la durée de vie de la fatigue des pièces en acier.

Ces technologies de traitement thermique optimisent la microstructure des pièces moulées, améliorent la résistance à la fatigue, la résistance à l'usure et la résistance à l'impact, et rendent les pièces plus adaptées aux conditions de travail complexes à long terme des chemins de fer.

4. Progrès de la technologie de contrôle de la qualité et de test

Les performances des pièces en acier coulé dépend non seulement des matériaux et des processus, mais un contrôle de qualité strict est une partie importante de l'assurance de la sécurité. L'application de la technologie de détection moderne a considérablement amélioré la précision de la détection des défauts et de l'évaluation des performances:

Tests à ultrasons: utilisez des ondes sonores à haute fréquence pour détecter les fissures internes, les pores et autres défauts, qui peuvent être détectés en ligne en temps réel, améliorant considérablement l'efficacité de détection.

Radiographie aux rayons X: il peut afficher intuitivement la structure interne, trouver de petites inclusions et des défauts non solidifiés et s'assurer que les pièces moulées sont denses et inoffensives.

Inspection des particules magnétiques: Il a une sensibilité élevée aux fissures de surface et de près de surface et convient pour détecter les défauts de surface des pièces en acier.

Simulation informatique et émulation: grâce à la simulation numérique, le champ de température, le processus de solidification et la distribution des contraintes dans le processus de coulée sont prédits, et les paramètres de conception et de processus sont optimisés à l'avance pour réduire la probabilité de défauts.

Combinés à une variété de technologies de détection, les fabricants peuvent rapidement détecter et résoudre des problèmes de qualité au début de la coulée pour s'assurer que les pièces en acier coulé répondent aux normes de conception.

5. Impact sur les performances et la sécurité des trains

Les avancées technologiques ci-dessus ont directement favorisé la mise à niveau des performances des pièces en acier à mouler le train et ont un impact profond sur les performances globales du train:

Durée de vie prolongée: les pièces en acier coulé de haute qualité ont une fatigue et une résistance à l'usure plus fortes, réduisant le remplacement et l'entretien fréquents.

Amélioration de la sécurité opérationnelle: l'amélioration de la résistance des pièces réduit le risque de rupture et garantit que les pièces sont stables et fiables pendant la conduite.

Réduire les coûts de maintenance et les temps d'arrêt: les pièces à forte durabilité réduisent la fréquence de maintenance, réduisent les investissements de maintenance et améliorent l'efficacité opérationnelle du train.

Améliorer l'efficacité énergétique: les pièces de haute qualité réduisent la friction mécanique et la perte d'énergie et aident le transport ferroviaire vert et économique.

S'adapter aux conditions de travail changeantes: renforcer la résistance à la corrosion et la résistance à haute température, afin que les trains puissent s'adapter à différents climats et conditions routières complexes.

Langue

Langue

COULÉE PI

COULÉE PI