Nos services et processus d’assurance qualité garantissent la fiabilité de nos produits et votre satisfaction.

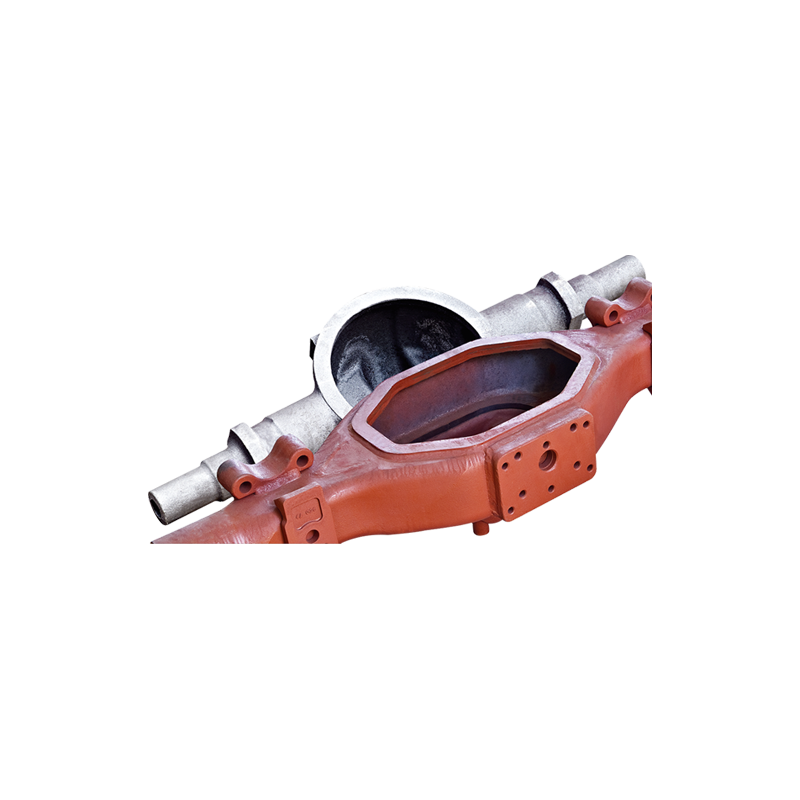

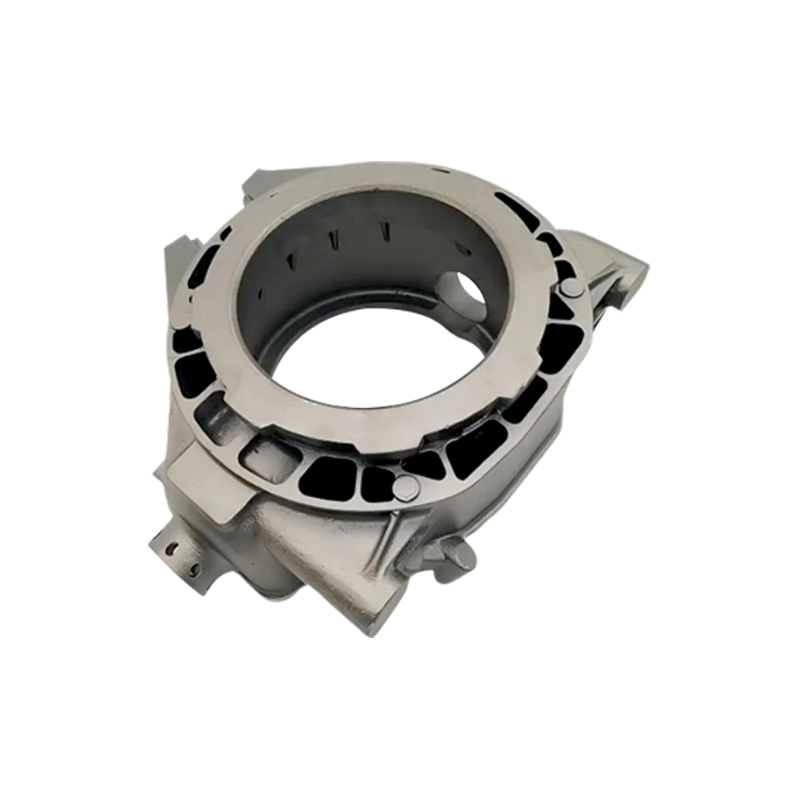

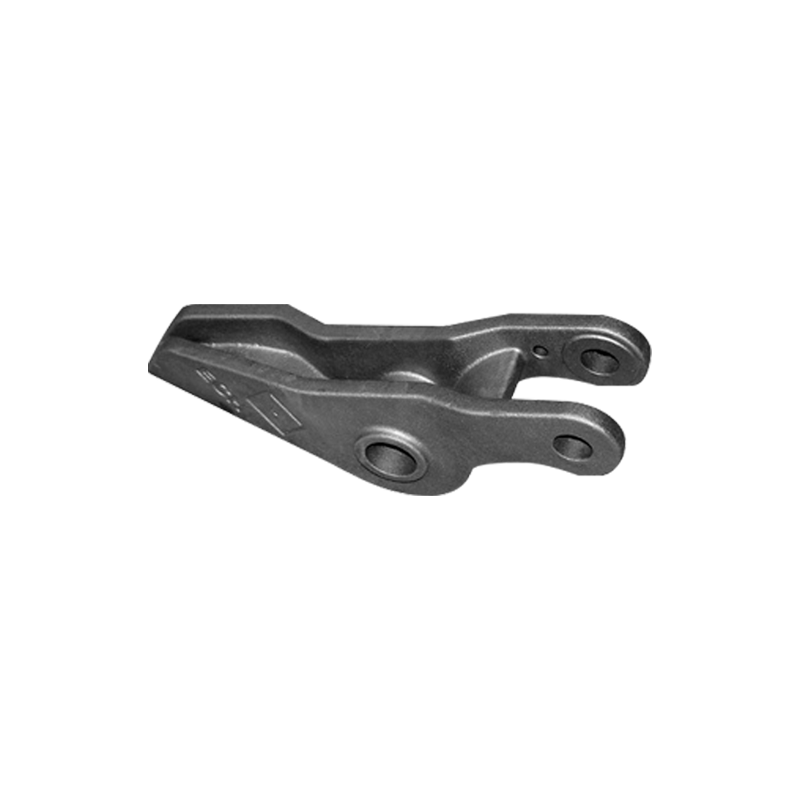

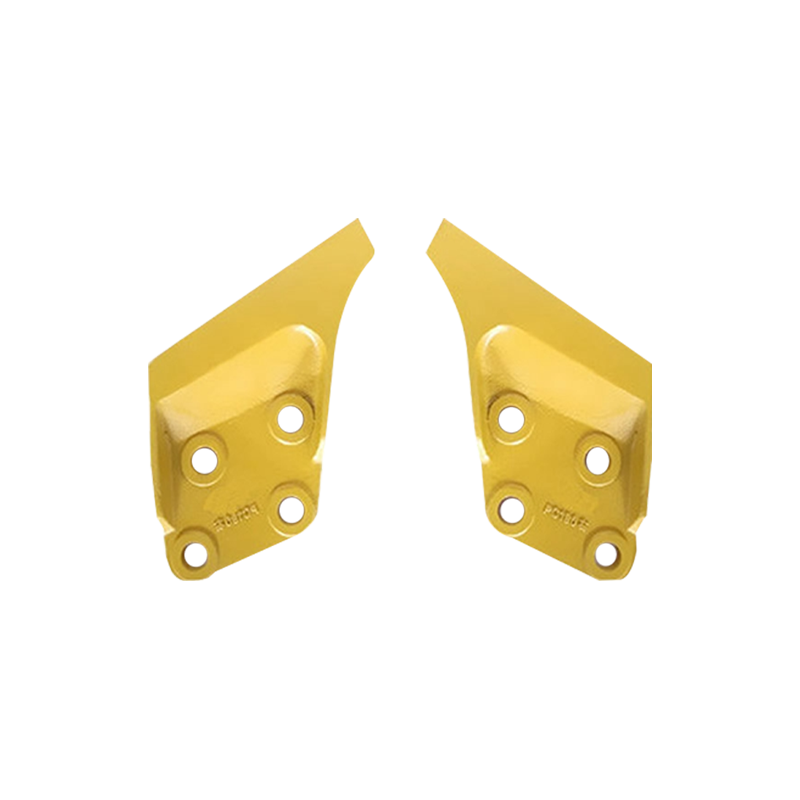

Fabrication de haute qualité pièces en acier de moulage de quai marin implique un processus détaillé, chaque étape garantissant que le produit final répond à la durabilité et à la résistance nécessaires pour son utilisation prévue dans des environnements marins difficiles.

1. Sélection des matériaux

Le matériau choisi pour les pièces de quai maritime est d'une importance cruciale pour garantir que le produit final peut résister aux contraintes auxquelles il sera confronté, telles que les conditions météorologiques extrêmes, les charges lourdes et la corrosion. Les environnements marins sont très exigeants et l'acier sélectionné doit répondre aux spécifications nécessaires en matière de résistance, de résilience et de durabilité.

1.1 Acier de haute qualité

Acier de haute qualité est le point de départ pour la fabrication de pièces de quai. L'acier utilisé pour les composants marins doit présenter une résistance à la corrosion, une propriété particulièrement importante dans les environnements d'eau salée. Les propriétés mécaniques de l’acier doivent également être suffisamment robustes pour supporter de lourdes charges sans se plier, se fissurer ou se briser au fil du temps.

Éléments d'alliage courants : L'acier utilisé dans les applications marines contient souvent des éléments comme nickel , chrome , et molybdène . Ceux-ci améliorent la ténacité, la résistance à la corrosion et la résistance mécanique de l’acier. En particulier, le chrome contribue à former une couche d’oxyde passive à la surface de l’acier, le protégeant des effets de l’eau salée.

Impact des nuances d'acier : Le choix du grade (par ex., AISI 316 , AISI 304 , ou acier de qualité marine ) dépend des exigences spécifiques de l'application du quai maritime. Certaines qualités sont mieux adaptées aux environnements soumis à de fortes contraintes, tetis que d’autres offrent une résistance accrue à la corrosion.

1.2 Alliage

Le alliage Le processus consiste à ajouter des éléments spécifiques à l’acier pour améliorer ses caractéristiques. Ces éléments affectent considérablement les performances de l’acier, notamment sa résistance à la corrosion et ses propriétés mécaniques.

Molybdène : Le molybdène augmente la capacité de l'acier à résister aux produits chimiques agressifs et aux températures élevées, ce qui est particulièrement pertinent dans les environnements marins où l'eau salée et les températures variables créent des conditions difficiles.

Nickel : Le nickel est couramment ajouté à l'acier pour augmenter sa résistance à la corrosion, notamment dans l'eau de mer. Il améliore également la formabilité et la ténacité de l’acier, ce qui en fait un excellent choix pour les pièces soumises à des charges dynamiques.

2. Faire fondre et verser

Une fois le matériau sélectionné, la prochaine étape cruciale dans la fabrication de pièces en acier moulé pour quai marin est la fondre et verser de l'acier dans des moules. Cette phase pose les bases des propriétés physiques de la pièce.

2.1 Four à arc électrique (EAF)

Le steel is melted in an Four à arc électrique (EAF) , un processus à haute efficacité dans lequel un arc électrique est utilisé pour faire fondre la ferraille et les alliages. L'avantage de l'utilisation de l'EAF est qu'il permet un contrôle précis de la composition de l'alliage et de la température de l'acier en fusion.

Contrôle de la température : La température à l'intérieur du four peut être soigneusement surveillée pour garantir que l'acier atteint la température optimale pour la coulée. Ceci est essentiel car le contrôle de la température permet d’éviter la formation de microstructures indésirables dans l’acier, qui pourraient compromettre sa résistance.

2.2 Chauffage par induction

Dans certains procédés de fabrication, chauffage par induction est utilisé pour maintenir la température de l’acier en fusion. Le chauffage par induction permet un chauffage uniforme et un contrôle précis de la température, ce qui est important pour maintenir la consistance de l'acier et éviter les défauts liés à la température.

2.3 Coulage dans les moules

Une fois que l’acier en fusion a atteint la température appropriée, il est coulé dans des moules conçus pour façonner les pièces avec précision. Le choix de matériau du moule -que ce soit sable , métal , ou moules de moulage de précision —dépend de la complexité de la pièce et de la précision requise.

Conception de moules : La conception du moule joue un rôle important dans la qualité du produit final. Un moule mal conçu peut introduire des défauts, tels que des poches d'air ou un refroidissement irrégulier, qui peuvent affaiblir la structure des pièces du quai.

3. Coulée et solidification

Le process of casting et solidification est la prochaine étape critique dans la fabrication de pièces de quai maritime. Cela affecte directement la structure des grains de l’acier, qui à son tour affecte ses propriétés mécaniques, telles que la ténacité et la résistance.

3.1 Refroidissement contrôlé

Une fois l’acier coulé dans le moule, le processus de refroidissement commence. La vitesse de refroidissement de l'acier affecte ses propriétés mécaniques finales. Refroidissement lent se traduit généralement par une microstructure à grains fins, ce qui améliore la ténacité et réduit le risque de formation de fissures sous contrainte.

Taux de refroidissement : Le refroidissement doit être soigneusement contrôlé pour éviter les contraintes et les déformations de l'acier. Le processus de refroidissement doit être progressif, car un taux de refroidissement rapide peut donner lieu à un matériau cassant, plus sujet aux fissures.

3.2 Moulage en sable et moulage à modèle perdu

Moulage au sable : C'est la méthode la plus couramment utilisée pour les pièces simples et de grete taille. Dans ce processus, un moule est créé en compactant du sable autour d’un motif. Il est idéal pour les pièces moins complexes, mais peut ne pas offrir la haute précision requise pour les composants plus petits et complexes.

Moulage d'investissement : Pour des pièces plus complexes, moulage de précision est utilisé. Cela consiste à créer un motif en cire, à le recouvrir d'une coque en céramique, puis à faire fondre la cire pour créer un moule creux. Cette méthode offre une plus grete précision et des détails plus fins, mais peut s'avérer plus coûteuse et plus longue.

4. Traitement thermique

Une fois le processus de coulée terminé, les pièces en acier subissent traitement thermique pour améliorer leurs propriétés mécaniques, telles que la résistance et la ténacité. Ceci est particulièrement important pour les pièces de quai qui seront soumises à de lourdes charges et à des environnements corrosifs.

4.1 Recuit

Recuit est un processus de traitement thermique dans lequel l'acier est chauffé à une température spécifique puis refroidi lentement. Cela contribue à soulager les contraintes internes et à améliorer la ductilité et la ténacité de l'acier, le rendant ainsi moins susceptible de se fissurer sous contrainte.

Avantages du recuit : Il améliore la consistance globale du matériau, garantissant que l'acier reste résistant et résilient dans le temps. L'acier recuit est plus souple et mieux à même de résister aux contraintes dynamiques rencontrées en milieu marin.

4.2 Trempe et revenu

Pour les pièces nécessitant une grete résistance, trempe et trempe sont employés.

Trempe consiste à refroidir rapidement l’acier en le plongeant dans de l’eau ou de l’huile. Cela augmente la dureté de l’acier mais peut aussi le rendre plus cassant.

Trempe est effectuée après la trempe. L'acier est réchauffé à une température plus basse puis refroidi lentement. Ce processus permet de réduire la fragilité causée par la trempe tout en conservant la haute résistance de l’acier.

5. Usinage et finition

Après les processus de coulée et de traitement thermique, les pièces du quai marin subissent usinage et finition pour affiner leur forme et la qualité de leur surface.

5.1 Usinage de précision

Usinage CNC est couramment utilisé pour façonner avec précision les pièces en acier. Cela garantit que toutes les pièces répondent aux spécifications et tolérances exactes. Il élimine également toutes les imperfections de surface qui auraient pu être introduites lors du moulage.

Géométries complexes : Pour les pièces aux formes ou caractéristiques complexes difficiles à réaliser par moulage seul, un usinage de précision est utilisé pour garantir que le produit final répond aux exigences de conception.

5.2 Traitement des surfaces

Après usinage, les pièces subissent souvent traitements de surfaces pour améliorer encore leur durabilité, leur apparence et leur résistance à la corrosion.

Grenaillage : Les pièces en acier peuvent être grenaillées pour éliminer tout sable résiduel ou matériau de moulage, créant ainsi une surface plus lisse. Cela améliore également l'adhérence des revêtements protecteurs.

Revêtements et Peinture : Peintures de qualité marine et revêtements de protection sont appliqués pour prévenir la corrosion. Ces revêtements sont conçus pour résister à l’exposition à l’eau salée, aux rayons UV et à d’autres conditions difficiles.

6. Contrôle de qualité et contrôle

Pour garantir que chaque pièce en acier moulée pour quai marin répond aux normes nécessaires, contrôle de qualité et inspection sont réalisées tout au long du processus de fabrication.

6.1 Essais non destructifs (END)

Méthodes de contrôle non destructif telles que test par ultrasons , tests radiographiques , et inspection par magnétoscopie sont utilisés pour détecter tout défaut interne ou de surface dans les pièces en acier.

Tests par ultrasons : Cette technique utilise des ondes sonores pour détecter les fissures ou les vides dans l'acier.

Tests radiographiques : Les rayons X ou rayons gamma sont utilisés pour examiner la structure interne des pièces en acier.

Inspection des particules magnétiques : Cette méthode est utilisée pour détecter les fissures de surface en appliquant un champ magnétique et en observant le modèle du flux magnétique.

6.2 Essais de traction et d'impact

Des tests mécaniques sont effectués pour déterminer le résistance à la traction et résistance aux chocs de l'acier.

Essais de traction : Ceci mesure la force nécessaire pour tirer l'acier jusqu'à ce qu'il se brise. Le résultat indique la résistance de l’acier.

Tests d'impact : Le test de choc Charpy mesure la capacité du matériau à absorber de l’énergie lorsqu’il est soumis à des forces d’impact élevées.

6.3 Contrôles dimensionnels

Enfin, chaque partie est soumise à contrôle dimensionnel pour s'assurer qu'il répond aux spécifications requises. Des outils de mesure avancés comme machines à mesurer tridimensionnelles (MMT) sont utilisés pour mesurer les dimensions des pièces en acier avec une extrême précision.

Langue

Langue

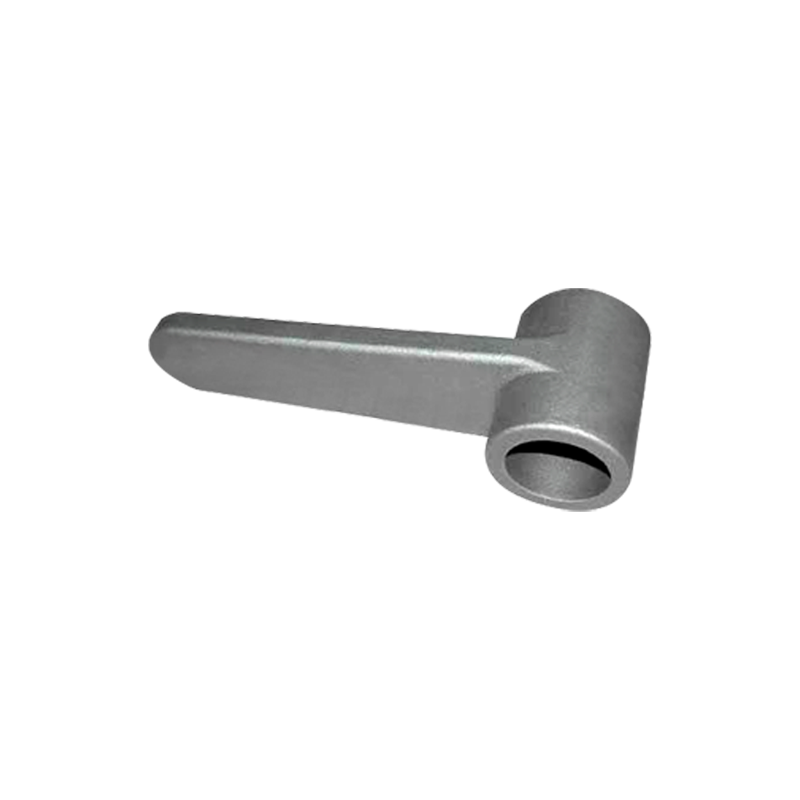

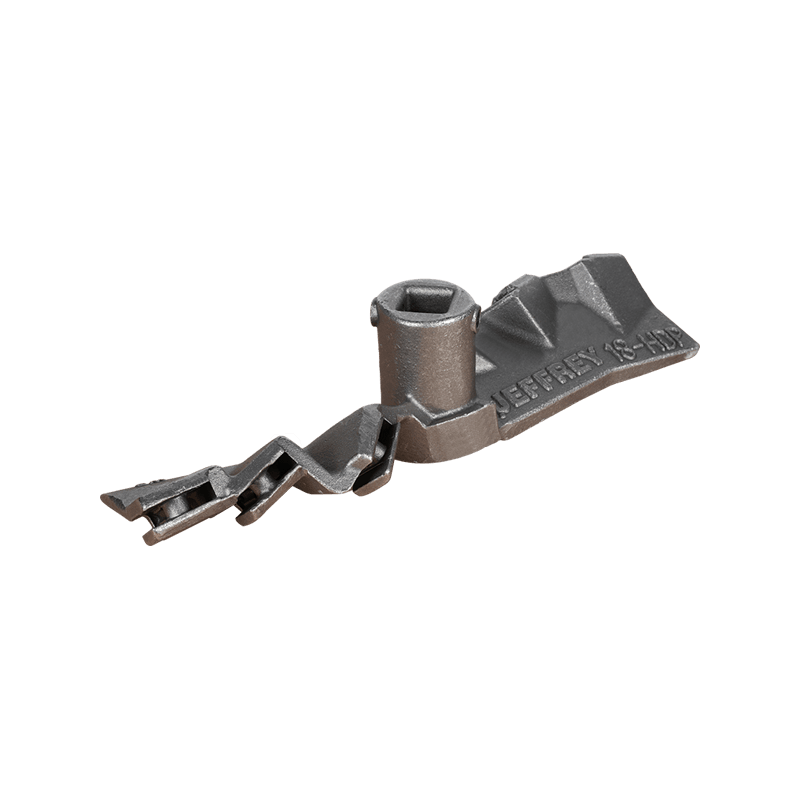

COULÉE PI

COULÉE PI