Nos services et processus d’assurance qualité garantissent la fiabilité de nos produits et votre satisfaction.

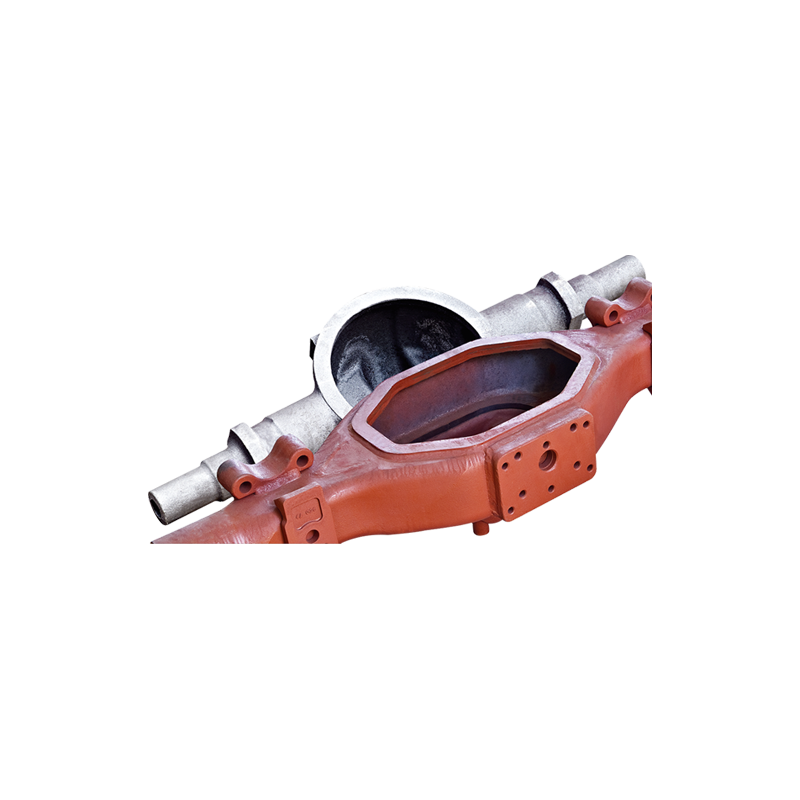

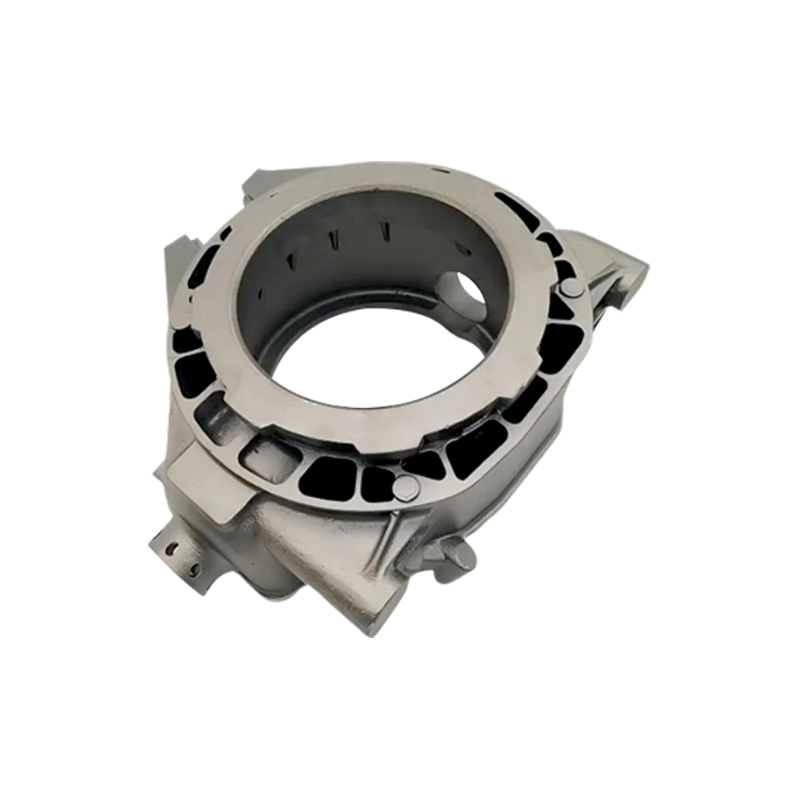

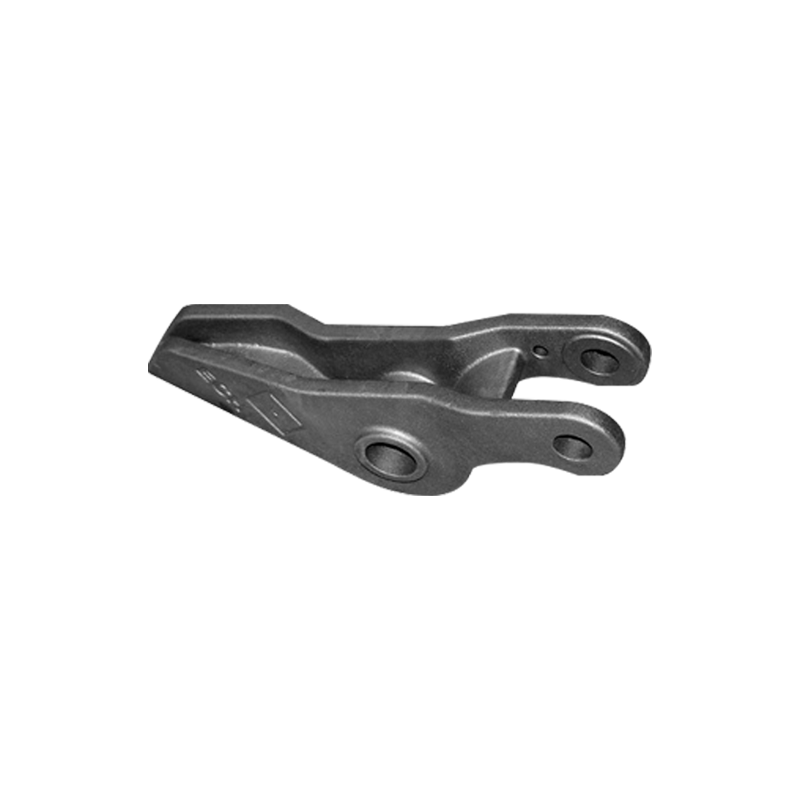

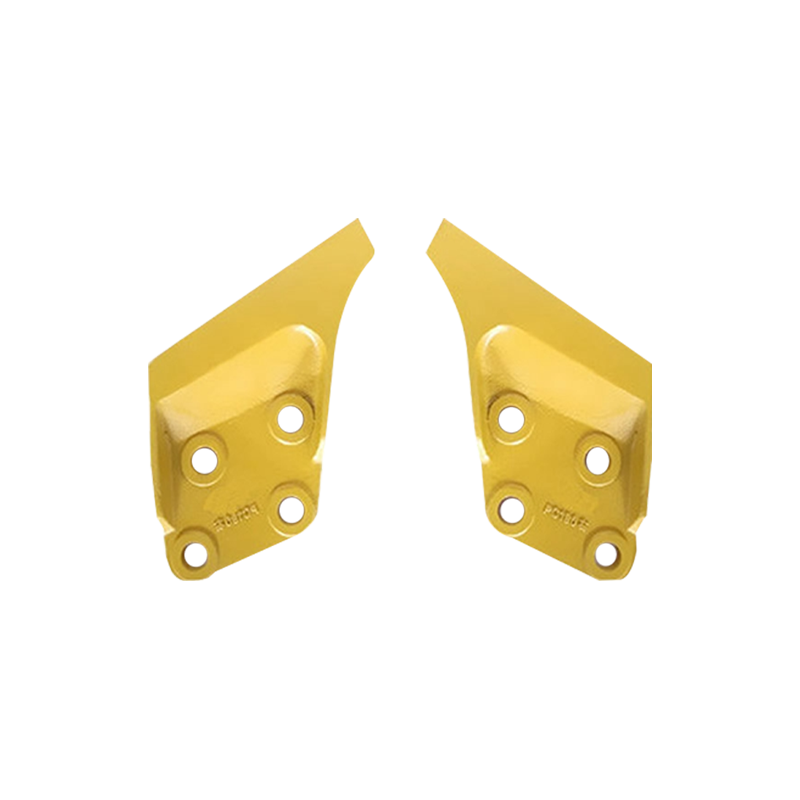

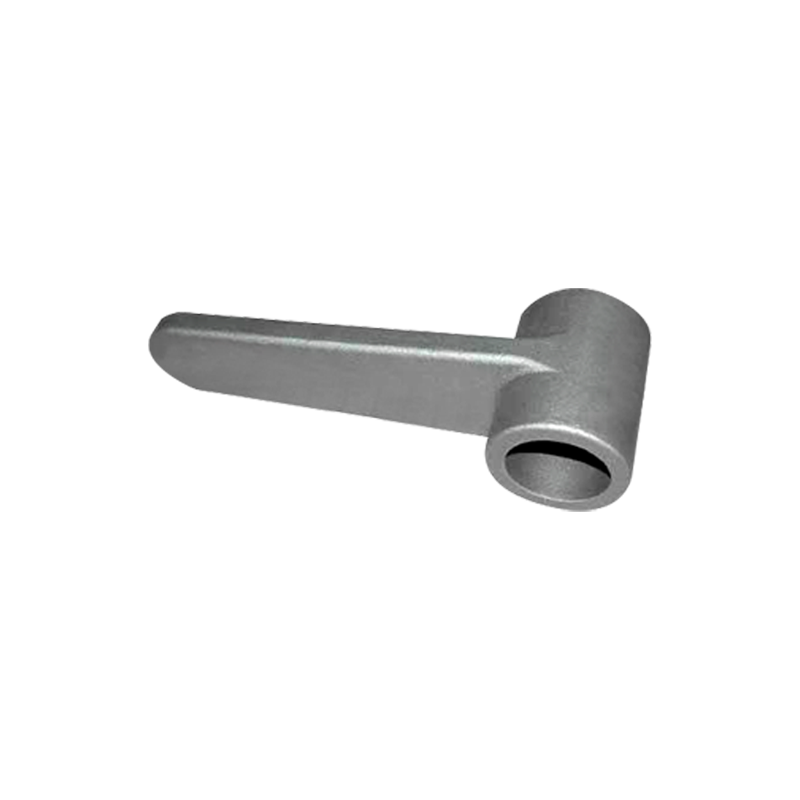

Dans la fabrication de l'automobile et des camions modernes, Pièces en acier de coulée jouer un rôle crucial. Ces composants portent non seulement les principales fonctions du véhicule, mais ont également un impact direct sur les performances, la durabilité et la sécurité du véhicule. La technologie de coulée est largement utilisée pour produire des pièces clés telles que les composants du moteur, les systèmes de transmission et les systèmes de freinage. La production de pièces en acier de coulée est un processus complexe qui implique diverses étapes, de la sélection des matières premières à la fabrication finale du produit. Chaque étape a besoin d'un contrôle précis.

1. Sélection des matières premières: Fondation de l'acier à couler

La qualité des pièces en acier de coulée est étroitement liée aux matières premières utilisées. L'acier à couler est fabriqué en faisant fondre les alliages en acier et en les jetant en moules. Le choix de la matière première affecte directement les propriétés mécaniques des pièces en acier de coulée, telles que la résistance, la dureté, la ténacité et la résistance à la corrosion.

1.1 ACIER DE CARBON

L'acier au carbone est l'une des matières premières les plus couramment utilisées pour couler des pièces en acier. L'acier au carbone se compose de fer et de carbone, avec une teneur en carbone allant généralement de 0,12% à 2,0%. Selon la teneur en carbone, l'acier au carbone est classé en acier à faible teneur en carbone, en acier moyen en carbone et en acier à haute teneur en carbone. L'acier à faible teneur en carbone est utilisé pour les pièces ayant des besoins en résistance relativement faible, tels que les coquilles de corps et le châssis; L'acier moyen en carbone est utilisé pour les composants nécessitant une résistance plus élevée, comme les systèmes de transmission; Alors que l'acier à haute teneur en carbone est utilisé pour les pièces à forte résistance à l'usure, comme les disques de frein.

1.2 Acier en alliage

L'acier en alliage fait référence à l'acier qui contient d'autres éléments (comme le chrome, le molybdène, le manganèse, etc.) pour améliorer ses propriétés. Dans l'industrie de la fabrication de l'automobile et des camions, les éléments d'alliage commun comprennent le chrome, le nickel, le molybdène et le vanadium. Ces éléments d'alliage rendent l'acier plus résistant à l'usure, à la corrosion et à la chaleur. L'acier en alliage est largement utilisé dans les pièces d'automobile et de camion qui nécessitent une résistance élevée, une résistance à la fatigue, une résistance à l'usure ou une résistance à haute température, tels que les composants du moteur, les arbres d'entraînement et les systèmes de suspension.

1.3 Acier inoxydable

L'acier inoxydable est un alliage qui contient au moins 10,5% de chrome et a une excellente corrosion et résistance à la chaleur. En raison de ses performances exceptionnelles dans des environnements sévères, l'acier inoxydable est utilisé pour les pièces automobiles et le camion qui nécessitent une résistance à la corrosion. Par exemple, des composants comme les systèmes d'échappement, les tuyaux de frein et les boîtiers de moteur utilisent souvent de l'acier inoxydable.

2. Foulante et conception d'alliage: assurer la cohérence des matériaux

Le processus de fabrication de pièces en acier de coulée commence par la fusion, où l'acier est chauffé à une température élevée pour le transformer en état liquide. À ce stade, l'ajout d'éléments d'alliage est crucial. Différentes compositions en alliage peuvent optimiser les propriétés de l'acier et garantir que les pièces moulées respectent les performances mécaniques souhaitées.

2.1 Méthodes de fusion

La fusion est la première étape de la production d'acier de coulée. Les méthodes de fusion courantes comprennent la fusion de la fournaise à arc électrique, la fusion du four à induction et la fusion du haut fourneau.

- Feuille de four à arc électrique : Cette méthode est couramment utilisée pour la production d'acier à haut alliage. La fournaise à arc électrique offre une température élevée pour faire fondre les matières premières telles que la ferraille en acier et le minerai de fer dans l'acier liquide, permettant un contrôle précis de la composition de l'acier.

- Feuille de fournaise à induction : Les fours à induction utilisent l'induction électromagnétique pour chauffer l'acier. Cette méthode est efficace et flexible, adaptée à la production d'acier moyen à faible alliage. Cependant, il est plus difficile de contrôler la composition de l'acier à haut alliage.

- Fermeau du haut fourneau : Cette méthode est souvent utilisée pour la production à grande échelle. Il s'agit de souffler de l'oxygène dans le four pour oxyder les impuretés dans l'acier. Cette méthode est très efficace mais est moins précise lorsqu'il s'agit de contrôler la composition en alliage.

2.2 Design en alliage

La conception en alliage est une étape cruciale pendant le processus de fusion. Selon les exigences de l'application, la composition en alliage (comme la teneur en carbone, le chrome, le nickel, etc.) doit être ajustée avec précision. Une composition en alliage scientifiquement conçue garantit que les pièces en acier de coulée ont les propriétés mécaniques requises, telles que la résistance élevée, la résistance à l'usure et la ténacité.

3. Processus de coulée: technologie de coulée de précision

La coulée est le processus central de la fabrication de pièces en acier de coulée. Chaque étape du processus de moulage doit être méticuleusement contrôlée pour garantir que les pièces moulées ont une bonne précision dimensionnelle, une qualité de surface et des propriétés mécaniques.

3.1 coulée de sable

La coulée de sable est une méthode traditionnelle de coulée, généralement utilisée pour produire des pièces d'acier de coulée de lots moyen à petit. Le principe consiste à former un moule de sable dans un boîtier de sable, à verser du métal liquide dans le moule et à attendre qu'il refroidisse et se solidifie pour former la coulée. Ce processus convient pour produire des pièces simples et grandes, mais se traduit par une qualité de surface plus rugueuse, ce qui nécessite un usinage supplémentaire.

3.2 Coulage de moules à coquille

La coulée de moisissures en coquille utilise des matériaux en céramique pour fabriquer des moules, adaptés aux formes complexes et aux moulages de haute précision. Les moules en céramique offrent une surface plus lisse, ce qui se traduit par une meilleure qualité de surface pour la coulée. Cette méthode est utilisée pour fabriquer des pièces de moteur, des engrenages et d'autres composants qui nécessitent une haute précision et une finition de surface.

3,3 coulée à basse pression

La coulée à basse pression utilise du gaz à basse pression pour injecter du métal liquide dans le moule. Cette méthode assure un processus de remplissage plus lisse et réduit les défauts comme la porosité dans les pièces moulées, ce qui le rend adapté à la précision et à la production à grande échelle. Les pièces du moteur automobile et les composants de transmission sont souvent produites en utilisant la coulée à basse pression.

4. refroidissement et déburrage: assurer la qualité de la coulée

Une fois que les pièces en acier de coulée sont retirées des moules, elles doivent subir un refroidissement et un débournant. Ces étapes sont essentielles pour assurer l'intégrité de la structure de coulée et la qualité de la surface.

4.1 Processus de refroidissement

Le processus de refroidissement de la coulée en acier a un impact significatif sur leur structure de grains. Si la vitesse de refroidissement est trop rapide, des contraintes internes peuvent se former, provoquant des fissures ou une déformation. D'un autre côté, si la vitesse de refroidissement est trop lente, les grains peuvent devenir grossiers, ce qui réduira les propriétés mécaniques de la pièce. Par conséquent, les taux de refroidissement contrôlés sont souvent utilisés pour assurer la qualité de la coulée.

4.2 Déburrencer et broyage

Une fois que les pièces en acier de coulée sont retirées du moule, elles ont souvent des bavures et des irrégularités. Le processus de débordement vise à supprimer ces pièces indésirables, ce qui rend les pièces moulées plus lisses. Les processus mécaniques comme le broyage et la coupe sont couramment utilisés pour éliminer les terriers et améliorer la qualité de surface de la coulée.

5. Traitement thermique: améliorer les performances des pièces

Le traitement thermique est un processus critique pour améliorer les performances des pièces en acier de coulée. En contrôlant le chauffage et le refroidissement des pièces, la microstructure de l'acier peut être modifiée, améliorant ses propriétés mécaniques.

5.1 recuit

Le recuit est le processus de chauffage et de refroidissement lentement des pièces en acier de coulée pour réduire leur dureté tout en augmentant la plasticité et la ténacité. Le recuit aide également à soulager les contraintes internes dans les pièces moulées, ce qui les rend plus stables pour une utilisation ultérieure.

5.2 extinction

La trempe consiste à chauffer les pièces en acier de coulée à une certaine température, puis à les refroidir rapidement, généralement dans l'eau ou l'huile. Ce processus augmente considérablement la résistance à la dureté et à l'usure de l'acier, ce qui le rend idéal pour les pièces qui ont besoin d'une forte résistance à la dureté et à l'usure, telles que les engrenages et les arbres.

5.3 Température

La température est effectuée après l'extinction pour éliminer les contraintes internes créées pendant le processus de trempe. Ce processus augmente la ténacité et la stabilité des pièces en acier de coulée. La température est généralement effectuée à des températures plus basses pour éviter une dureté excessive.

6. Machinage: assurer la précision et l'ajustement

Après un traitement thermique, les pièces en acier de la coulée subissent souvent un usinage pour s'assurer qu'elles répondent aux spécifications de conception. Des processus d'usinage tels que le tournage, le broyage, le broyage et le forage sont utilisés pour atteindre des dimensions et des tolérances précises. Les traitements de surface tels que le coup d'envoi ou le revêtement peuvent également être appliqués pour améliorer la résistance à la corrosion et les propriétés d'usure.

7. Contrôle et inspection de la qualité: assurer la fiabilité

Le contrôle de la qualité est un élément essentiel du processus de production d'acier de coulée. Les méthodes d'inspection courantes comprennent:

- Analyse métallographique : Observer la structure des grains de l'acier au microscope pour évaluer ses propriétés.

- Tests ultrasoniques : Utilisé pour détecter les défauts internes dans la coulée.

- Test de dureté : Vérification de la dureté de la coulée pour s'assurer qu'elle répond aux spécifications.

- Inspection des rayons X : Utilisation des rayons X pour scanner la structure interne de la coulée, en vérifiant les fissures ou la porosité.

8. Inspection finale et livraison: assurer la qualification des pièces

Une fois tous les processus de fabrication terminés, les pièces en acier de coulée subissent des inspections finales et des tests pour s'assurer qu'ils répondent aux normes de qualité et aux exigences des clients. Ces inspections incluent généralement des vérifications visuelles, des mesures dimensionnelles et des tests de performances. Une fois que les pièces passent ces tests, ils sont envoyés pour un assemblage supplémentaire ou livré au client.

Langue

Langue

COULÉE PI

COULÉE PI