1. L’importance du moulage de qualité dans la fabrication de composants de train

La fabrication de pièces en acier de moulage de train s'appuie fortement sur des techniques de moulage de haute qualité, qui jouent un rôle crucial pour garantir la sécurité, la durabilité et l'efficacité des systèmes ferroviaires modernes. Les composants du train, tels que les roues, les essieux, les systèmes de freinage et divers éléments structurels, doivent résister à des exigences opérationnelles extrêmes. Ces exigences incluent des vitesses élevées, des charges lourdes et des conditions environnementales difficiles, qui nécessitent toutes des matériaux dotés de propriétés mécaniques exceptionnelles.

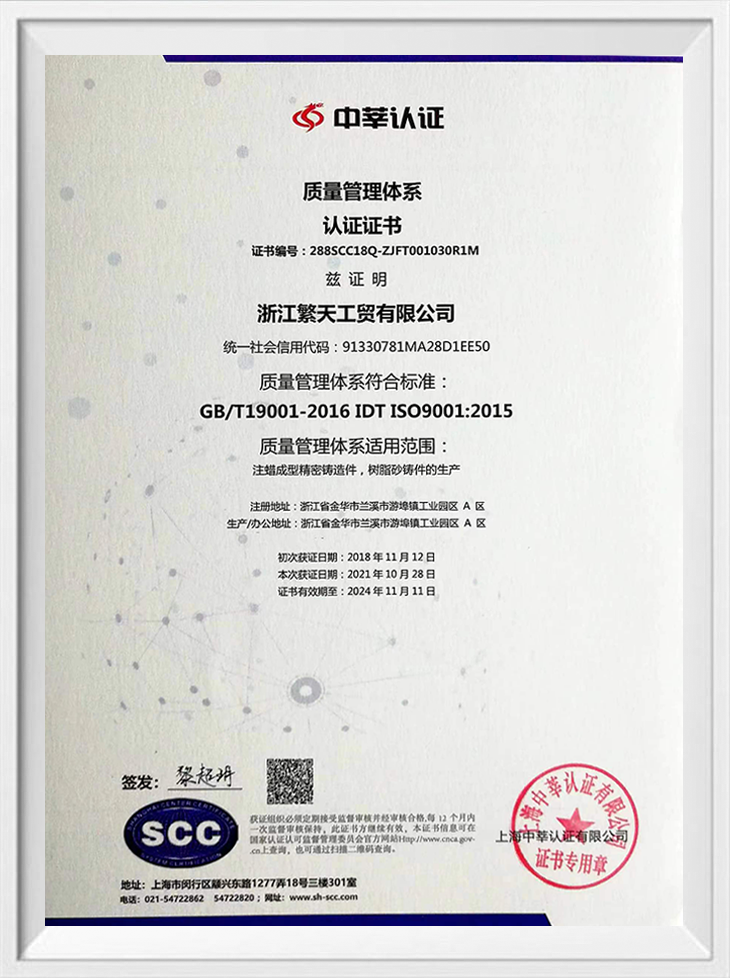

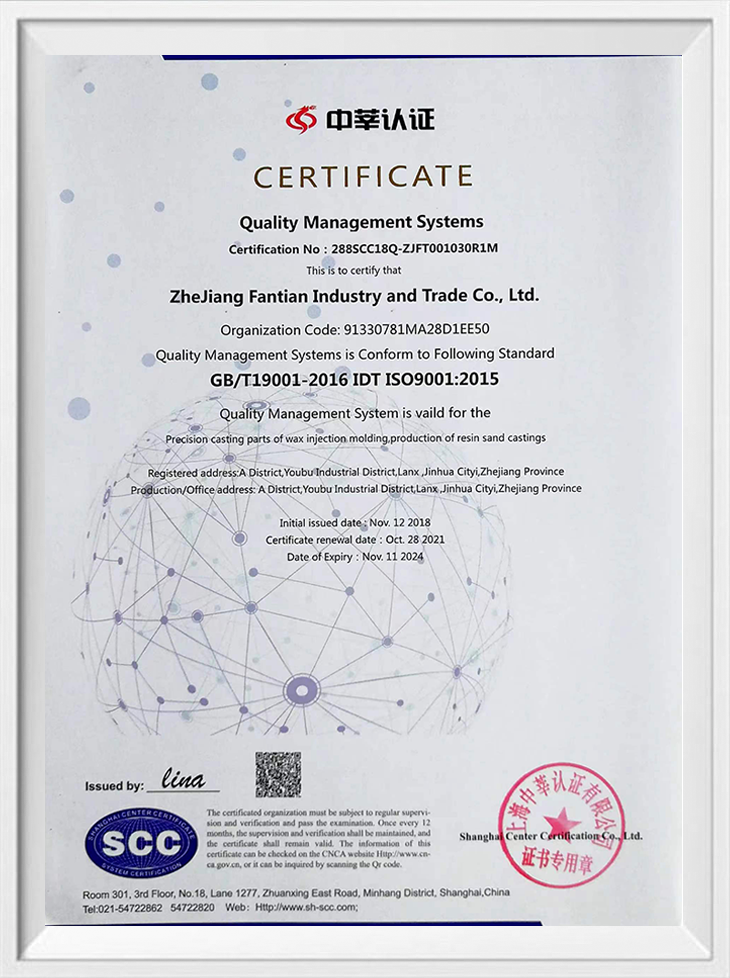

Le moulage, en particulier le moulage à modèle perdu et le moulage au sable de résine, est un processus fondamental dans la production de ces composants. Ces méthodes de coulée permettent une mise en forme précise de pièces complexes, garantissant que chaque composant répond aux exigences strictes nécessaires au transport ferroviaire. Le moulage de précision est connu pour sa capacité à produire des composants complexes et détaillés avec des tolérances serrées, ce qui le rend idéal pour les pièces nécessitant un haut degré de précision et de finition. En revanche, le moulage en sable de résine est préféré pour les composants plus grands qui doivent être robustes et résilients. La combinaison de ces techniques de moulage permet à des fabricants comme Zhejiang Fantian Foundry & Trading Co., Ltd. de produire une large gamme de composants ferroviaires hautes performances qui contribuent à la fiabilité et à la sécurité globales des systèmes ferroviaires.

La qualité des matériaux utilisés lors du moulage est tout aussi importante. Chez Zhejiang Fantian, l'utilisation d'acier au carbone, d'acier allié, de fonte ductile, de métaux non ferreux et d'acier inoxydable garantit que les produits finaux possèdent la résistance, la résistance à l'usure et la résistance à la corrosion nécessaires pour une utilisation à long terme dans des environnements ferroviaires exigeants. En maintenant un contrôle de qualité rigoureux tout au long du processus de coulée, l'entreprise garantit que chaque composant non seulement répond aux normes de l'industrie, mais dépasse également les attentes de ses clients.

2.Comment les techniques avancées de moulage améliorent la sécurité et les performances des trains

Les techniques avancées de moulage ont un impact significatif sur la sécurité et les performances des trains. Le contrôle précis offert par le moulage à modèle perdu et le moulage en sable de résine permet aux fabricants de produire des composants non seulement solides et durables, mais également optimisés pour les exigences spécifiques du transport ferroviaire moderne. Ces méthodes de coulée permettent la production de composants aux géométries complexes et aux détails fins, essentiels au fonctionnement fluide et efficace des trains.

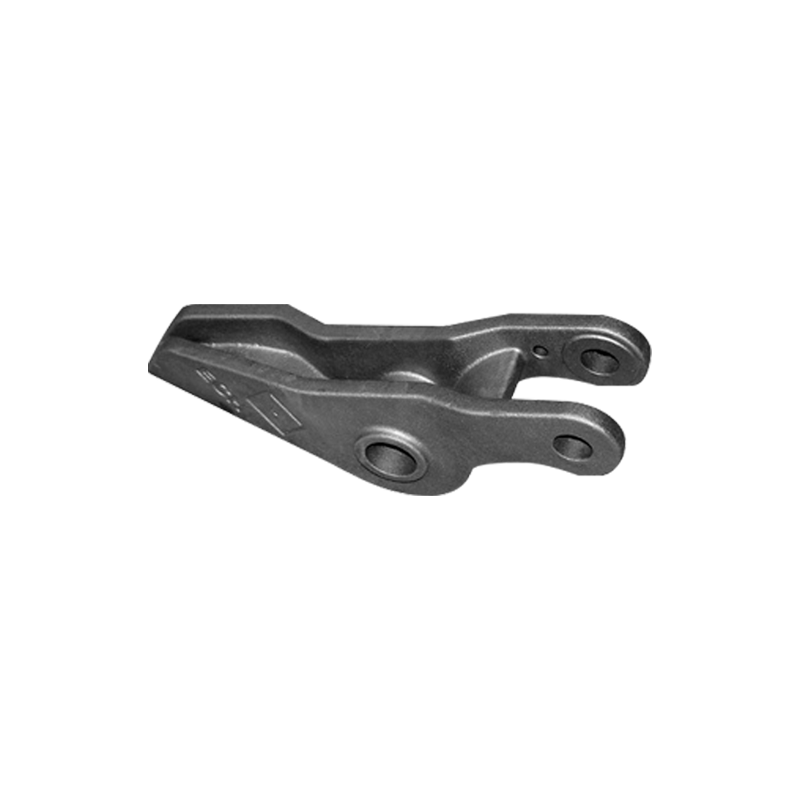

Le moulage de précision, par exemple, est particulièrement avantageux pour la fabrication de composants de petite et moyenne taille qui nécessitent un degré élevé de précision dimensionnelle. Cette méthode garantit que les pièces critiques telles que les composants de frein, les accouplements et les pièces de suspension sont produites avec les spécifications exactes nécessaires à leur fonctionnement optimal. Le niveau élevé de détail et de finition de surface obtenu avec le moulage de précision réduit également le besoin d'usinage supplémentaire, ce qui permet d'économiser du temps et des coûts tout en préservant l'intégrité du composant.

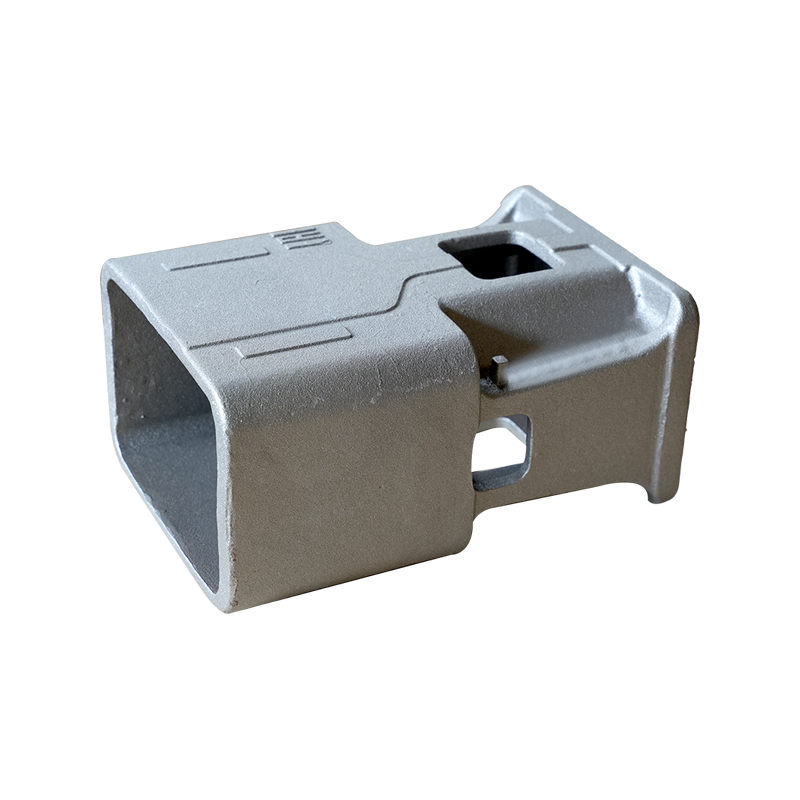

Le moulage au sable de résine, quant à lui, est idéal pour produire des composants plus grands et plus robustes, tels que des roues de train, des pièces de châssis et des blocs moteurs. La flexibilité du moulage en sable de résine permet la création de pièces aux formes complexes et aux cavités internes, essentielles pour réduire le poids des composants sans compromettre leur résistance. Cette réduction de poids est cruciale pour améliorer l’efficacité énergétique des trains, entraînant une baisse des coûts d’exploitation et une réduction de l’impact environnemental.

3.Le rôle de la sélection des matériaux dans la fabrication de pièces en acier moulé pour trains

Le choix des matériaux est un facteur critique dans la fabrication de pièces en acier de moulage de train , influençant directement les performances, la durabilité et la sécurité des composants. Chez Zhejiang Fantian Foundry & Trading Co., Ltd., une large gamme de matériaux, notamment l'acier au carbone, l'acier allié, la fonte ductile, les métaux non ferreux et l'acier inoxydable, sont utilisés pour produire des composants de train de haute qualité. Chacun de ces matériaux offre des propriétés uniques qui les rendent adaptés à différentes applications au sein de l'industrie ferroviaire.

L'acier au carbone est couramment utilisé pour les composants qui nécessitent une résistance et une ténacité élevées, tels que les essieux et les accouplements. Ses excellentes propriétés mécaniques le rendent idéal pour résister aux lourdes charges et contraintes subies lors de l’exploitation des trains. L'acier allié, qui comprend des éléments tels que le chrome, le nickel et le molybdène, offre une dureté, une résistance à l'usure et une résistance à la corrosion améliorées. Ces propriétés sont particulièrement précieuses pour les composants exposés à des conditions environnementales difficiles, tels que les disques de frein et les roulements de roue.

La fonte ductile est un autre matériau fréquemment utilisé dans la coulée des trains en raison de son excellente ductilité et de sa résistance aux chocs. Ce matériau est souvent choisi pour les composants devant absorber les chocs et les vibrations, tels que les pièces de suspension et les supports de rails. Les métaux non ferreux, notamment l'aluminium et le bronze, sont utilisés pour les pièces qui nécessitent une combinaison de légèreté et d'une bonne résistance à la corrosion, telles que les composants et raccords électriques.

L'acier inoxydable est indispensable dans les applications où la résistance à la corrosion et la solidité sont requises. Il est souvent utilisé dans des composants tels que les systèmes d’échappement, les éléments structurels et certains types de fixations. L'utilisation d'acier inoxydable garantit que ces pièces peuvent résister aux environnements corrosifs auxquels elles sont exposées, en particulier dans les zones à forte humidité ou exposées au sel.

COULÉE PI

COULÉE PI

Langue

Langue